روش 8D یکی از رویکردهای حل مسئله در مدیریت کیفیت است که اولین بار توسط شرکت Ford Motor به کار گرفته شد و مراحل مختلفی دارد. بحث کیفیت و مدیریت اهمیت زیادی برای کسبوکارها خصوصا در محیطهای صنعتی دارد.

کنترل کیفیت از مهمترین فرایندها در اکثر کسبوکارها خصوصا شرکتهای صنعتی است. در دنیای پررقابت کنونی کیفیت موضوعی نیست که توسط یک سازمان نادیده گرفته شود. رهبران کسبوکار و مدیران ارشد اجرایی اغلب کیفیت را یک مولفهی استراتژیک در سودآوری و موفقیت بلندمدت میدانند.

در این مقاله مفاهیم کلی در زمینهی کیفیت را با شما به اشتراک میگذاریم و رویکرد حل مسئله بهروش 8D؛ چگونگی پوشش فرایندهای مربوط به تضمین کیفیت مانند عدم انطباق و شکایت مشتری را شرح میدهیم.

چرا مدیریت و کنترل کیفیت مهم است؟

بعد از جنگ جهانی دوم زمانی که مصرف کالا و خدمات در ایالات متحده آمریکا بسیار افزایش یافت، کیفیت مسئلهی اصلی تولیدکنندگان و مصرفکنندگان نبود. کالاهای آمریکایی با کیفیت بودند و مصرفکنندگان هیچ شبههای در مورد آن نداشتند.

در کنار آن کالاهای ساخت ژاپن به عنوان کالاهای بیکیفیت محسوب میشدند. در دهه 70 میلادی با تغییر سیاستهای خارجی ژاپن این رویه برای بیشتر کالاها به خصوص کالاهای الکترونیکی تغییر کرد.

مصرفکنندگان گزینههای بیشتر و اطلاعات بیشتری در مورد انتخاب این گزینهها داشتند. این امر باعث افزایش انتظارات از محصولات و خدمات شد. مصرفکنندگان دریافتند که میتوان از ارائهکنندگان، کالا و خدمات با کیفیت و قابل اعتماد دریافت کرد.

در شرایط افزایش رقابت بازار با حضور شرکتهای خارجی، کیفیت نه تنها به عنوان عامل تمیز گذاشتن کالاها بلکه به عنوان سلاح قدرتمند بازاریابی خود را نشان داد.

اما کیفیت تنها دلیل موفقیت شرکتهای ژاپنی در آمریکا نبود. محصولات با کیفیت زیادی از شرکتهای مطرح دنیا همچون BMW، Mercedes Benz و Rolls Royce برای سالها در آمریکا حضور داشتند؛ اما دیدگاه مشتریان را مورد مسئله کیفیت تغییر نداده بودند.

با اینکه این محصولات گران بودند؛ محصولات ژاپنی ارزان ارائه میشدند. ژاپنیها به تنهایی توانستند مفهوم ارزش-ترکیب قیمت و کیفیت- را نهادینه کنند و طراحی محصولات خود را طوری تغییر دهند که دستیابی به کیفیت بالاتر غیرممکن نباشد.

ژاپنیها از طریق بهکارگیری اصول مدیریت کیفیت جامع آمریکایی با فلسفهی متمرکز برکیفیت خاص خود توانستند به کیفیت بالای محصولات دست یابند. در نهایت به عنوان عکسالعمل این رویداد شرکتهای آمریکایی هم به مفهوم کیفیت به عنوان یک مولفه بلندمدت در بقا و سودآوری تمرکز کردند.

تعریف کیفیت از دیدگاه گروههای مختلف

تعریف رسمی کیفیت طبق انجمن ملی استاندارد آمریکا (ANSI) عبارت است از: مجموعه امکانات و ویژگیهای یک محصول یا خدمت که قابلیت برآورده ساختن نیازمندیهای مشخصی را دارد.

مطمئنا تعریف کیفیت از دیدگاههای مختلف و برای محصولات و فرایندهای متفاوت قابل بررسی است. به طور کلی میتوان کیفیت را از دو دیدگاه بیرونی (مصرفکننده) و درونی (افراد مختلف داخل سازمان) تعریف کرد.

کیفیت از دیدگاه مصرفکننده

یک سازمان تجاری کالاها و خدمات را برای پوشش نیازمندیهای مشتریان تولید میکند. مشتریان میدانند که بعضی از شرکتها محصولات بهتری نسبت به رقبای خود ارائه میکنند و به همین دلیل از آنها خریداری میکنند.

به نظر دمینگ مصرفکننده مهمترین بخش یک خط تولید است. کیفیت باید به اندازه نیازهای مصرفکننده هدفگذاری شود. طبق این دیدگاه، کیفیت کالاها و خدمات با توجه به نیازهای مشتری و مبلغی که حاضر است پرداخت کند مشخص میشود.

از طرفی محصولات و خدمات با تفاوتهای عامدانه در کیفیت طراحی میشوند. برای نمونه اتومبیل مرسدس بنز و تراک فورد هر دو برای استفاده مناسب هستند؛ هر دو امکان حملونقل به مصرفکننده میدهند، هر دو استانداردهای کیفیت مصرفکننده را رعایت کردهاند.

اما با اینحال هر کدام از این دو اتومبیل برای نیازمندی مشتریان خاصی طراحی شدهاند؛ از این موضوع به کیفیت طراحی نام برده میشود. درجهی تطابق ویژگیهای کیفی برای محصولات طراحی شدهاند.

بنابراین با وجود اینکه هر دو اتومبیل برای استفاده مناسب هستند اما در کارایی، امکانات، سایز و سایر ویژگیهای کیفی متفاوت هستند.

کیفیت از دیدگاه تولیدکننده

توسعهی محصول با توجه به ویژگیهای کیفی که مصرفکننده نیاز دارد و میتواند پرداخت کند، مشخص میشود. طراحی محصول یا خدمات، لازمهی ویژگیهای کیفی هستند که در نهایت منجر به کیفیت مطلوب میشود.

پس از مشخص شدن طراحی محصول، برداشت تولیدکننده از کیفیت اثربخشی فرایند تولید در انطباق ویژگیهای کیفی با الزامات مشخص شده در طراحی است که از آن به عنوان کیفیت انطباق یاد میشود.

در واقع این همان انطباق ویژگیهای محصول تولید شده با آنچه طراح محصول از آن انتظار دارد؛ است. دستیابی به کیفیت مدنظر تولیدکننده وابسته به نوع مواد اولیه استفاده شده، طراحی فرایند تولید، سطح عملکرد ماشینآلات و تجهیزات، سطح آموزش پرسنل و سطح استفاده از تکنیکهای SPC است.

هر دو دیدگاه کیفیت به هم وابسته هستند. با اینکه خاستگاه طراحی محصول خود از سمت مشتری است، با این حال بدون همکاری و هماهنگی فرایندهای مختلف تولید قابل دستیابی نیست.

در واقع وقتی محصولی بدون توجه به چگونگی تولید آن طراحی شود، یا از لحاظ فرایند تولید برآورده کردن ویژگیهای کیفی منحصر به فرد طراحی غیرممکن خواهد بود یا باید هزینهی بسیار بالایی برای برآورده کردن آن پرداخت شود.

از این رو یک برداشت نهایی بین تولیدکننده و مصرفکننده از مفهوم کیفیت وجود دارد. برداشت نهایی البته همان مناسب بودن برای استفاده است، که دیدگاه مشتری در مورد کیفیت است.

مهمترین هزینههای کیفیت و بیکیفیتی چیست؟

هزینههای کیفیت به دو دسته هزینههای پیشگیری و هزینههای ارزیابی تقسیمبندی میشود:

هزینههای پیشگیری: این هزینهها مربوط به طراحیهای اولیه مناسب در برنامههای کیفیت، طراحی محصول، طراحی فرایندهای تولید، آموزش به کارکنان و مواردی از این قبیل میشود. در واقع این هزینهها طبق فلسفه “از اول کار را درست انجام بده” هستند.

هزینههای ارزیابی: این هزینهها مربوط به هزینههای آزمایش، اندازهگیری، تجزیه و تحلیل مواد اولیه و محصولات بوده که شامل هزینهی آزمایشها، هزینهی ابزار و تجهیزات آزمایشگاه و هزینههای اپراتوری است.

اما هزینههای بیکیفیتی نیز به دو دسته تقسیمبندی میشوند که شامل هزینههای داخلی شکست و هزینههای خارجی شکست است.

هزینههای داخلی شکست (Internal): این هزینهها مربوط به محصولات بیکیفیت است قبل از اینکه برای مشتری ارسال شوند. مانند ضایعات، دوبارهکاری، توقفات خط تولید و تولید محصول گرید پایین.

هزینههای خارجی شکست (External): این هزینهها مربوط به زمانی است که مشتریان محصولات یا خدمات را دریافت کردهاند و اغلب مربوط به خدمات مشتری بوده که شامل شکایت مشتری، برگشت محصول، گارانتی و فروش از دست رفته به دلیل بیکیفیتی است.

عدم انطباق در محیطهای صنعتی و اقدامات اصلاحی آن

در اکثر محیطهای صنعتی و کارخانهها، عدم انطباق و شیوهی برطرف کردن آن موضوعی روزانه است که اکثر واحدهای عملیاتی درگیر آن میشوند. تولید محصولات نامنطبق، اجرای نامناسب فرایندها، مشکلات مواد اولیه، شکایت مشتریان و عدم رعایت الزامات میتوانند نمونههایی عدم انطباق باشند.

یکی از عملیاتیترین این الزامات ارائه شده در این زمینه؛ استاندارد ISO 9001 است. این استاندارد از سری استانداردهای 9000 است که توسط کمیتهی فنی (TC176)، کمیتهی مدیریت کیفیت و تضمین کیفیت، کمیتهی فرعی SC2 مستند شده است.

این استاندارد بینالمللی رویکرد فرایندی را در توسعه، پیادهسازی و بهبود اثربخشی یک سیستم مدیریت کیفیت ترویج میدهد تا با برآوردن الزامات مشتریان، رضایت آنها را افزایش دهد.

در بند دهم این استاندارد که به موضوع بهبود میپردازد، ذکر شده که سازمان باید فرصتهای بهبود را شناسایی و انتخاب کند و هرگونه اقدام مورد نیاز را اجرا کند تا نیازمندیهای مشتریان را برآورده ساخته و رضایت آنها را بالا ببرد. این امر شامل:

- بهبود محصولات و خدمات برای برآورده ساختن نیازمندیها و پرداختن به نیازمندیهای آتی مشتریان

- اصلاح، پیشگیری و کاهش علل نامطلوب

- بهبود عملکرد و اثربخشی سیستم مدیریت کیفیت

به هنگام بروز عدم انطباق که میتواند شامل شکایت مشتریان نیز باشد، سازمان باید:

- نسبت به عدم انطباق عکسالعمل نشان دهد.

- الزام ارائهی یک راهکار برای حذف علل ریشهای عدم انطباق را بررسیکند تا از وقوع آن در آینده جلوگیری کند که فرایند آن عبارت است از:

- بازنگری و تجزیه و تحلیل عدم انطباق

- شناسایی علل عدم انطباق

iii. شناسایی عدم انطباقهای پیش آمده یا بالقوه مشابه

- انجام هر اقدام مورد نیاز

- بازنگری اثربخشی اقدامات اصلاحی انجام شده

- بهروزرسانی ریسک و فرصتها در طول برنامهریزی

vii. اعمال تغییرات در سیستم مدیریت کیفیت، در صورت نیاز

اقدامات اصلاحی اتخاذ شده باید متناسب پیامدهای عدم انطباق پیش آمده باشد.

رویکردهای حل مسئله در مدیریت کیفیت

با در نظر گرفتن مفاهیم کیفیت و هزینههای بالایی که در عصر حاضر به سازمانها از ارائهی محصولات و خدمات بیکیفیت به مصرفکنندگان پدید میآید، سازمانها مفهوم کیفیت را به عنوان یک مؤلفهی استراتژیک بلندمدت در تصمیمگیریها لحاظ میکنند تا بتوانند محصولات باکیفیت تولید کنند و مشتریان راضی داشته باشند.

در همین زمینه تمایل سازمانها به استفاده از رویکردهای جدید در تولید همانند شش سیگما و تولید ناب این موضوع را اثبات میکند.

به همین دلیل رویکردهای حل مسئله در سازمانها اهمیت فراوانی پیدا کرده است. تا جایی که استاندارد مدیریت کیفیت ISO 9001 در فرایندهای اصلی خود در مورد الزامات مربوط به عدم انطباق و اقدام اصلاحی توضیحات کاملی داده است. سه مدل پرکاربرد حل مسئله عبارتاند از:

چرخه دمینگ (PDCA Cycle)

استراتژی DMAIC

رویکرد 8D

با توجه به توضیحات مفصلی که در زمینهی چرخه دمینگ و استراتژی DMAIC قابل دسترس است، از ارائه این موضوعات در این بخش صرفنظر کرده و فقط به شکل خلاصه به توضیح مدل 8D میپردازیم.

8D چیست و چرا از 8D استفاده کنیم؟

متدلوژی 8D یک متدولوژی حل مسئله است که در آن هم راهکارهای موقتی (Short-term fix) برای برطرف کردن مسئله ذکر میشود و هم راهکارهای دائمی (Long-term solution) برای برطرف کردن مسئله و عدم وقوع مجدد.

شرکت Ford Motor برای اولین بار این روش را بهکار گرفت که به دلیل استفاده از روشهای مستندسازی حل مسئله بسیار مورد قبول واقع شد. این شرکت تا به امروز از این متدولوژی استفاده میکند.

روش 8D علاوه بر خاستگاه اصلی آن که صنایع خودروسازی است در میان سایر شرکتهای تولیدی،صنایع دارویی، مونتاژ و حتی شرکتهای ارائهدهندهی خدمات هم بسیار مورد استقبال قرار گرفت؛ زیرا اثربخش و یادگیری آن آسان است.

روش حل مسئله 8D یک روش جزیینگر و تیمگرا (Team-Oriented) برای حل مسائل پیچیده تولیدی است. هدف این روش پیدا کردن ریشهی اصلی مسئله، ارائهی راهکار موقتی برای مراقبت از مشتری و اتخاذ اقدامات اصلاحی برای پیشگیری از وقوع این مسائل در آینده است.

استفاده از متدولوژی 8D در میان تیمهای مهندسی بسیار محبوب است. زیرا رویکردی باثبات، کامل و آسان برای یادگیری است که به وسیلهی آن میتوان تمام مسائلی که در مراحل مختلف فرایند تولید رخ میدهد را بررسی و حل کرد.

در صورتی که این روش به درستی اعمال شده باشد؛ مزایای زیر را در بر دارد:

مهارتهای حل مسئلهی تیمی به جای اتکا بر مهارت اشخاص

آشنایی بیشتر با ساختار حل مسئله

ایجاد و توسعهی سابقهی مسائل و مشکلات گذاشته و درسآموزی از آنها برای عدم وقوع در آینده

درک بهتر از شیوهی استفاده از ابزارهای آماری برای حل مسئله

اثربخشی و کارایی بالاتر برای حل مسائل

درک عملی از تجزیه و تحلیل ریشهای (Root Cause Analysis)

اثربخشی بالاتر از طریق بحثهای بیپرده و صادقانهی افراد برای حل مسئله

بهبود در درک بهتر مدیریت از مسائل و روشهای حل آن

این روش برای نمایش دادن بهترین راهکارها (Best Practices) در سازمان ایجاد شد. اما بعد از اینکه به شکل درست اجرا شد نه تنها باعث بهبود محصولات و فرایندهای سازمان شد، بلکه تیمهای مهندسی را برای برخورد با مسائل آینده نیز آماده کرد.

چه زمانی از 8D استفاده می کنیم؟

زمانی روش 8D مورد نیاز است که:

مسائل ایمنی یا رگلاتوری (نظارتی) پیش آمده است.

شکایت مشتری رخ داده است.

موارد مربوط به گارانتی با نرخ بیشتر از مورد انتظار رخ داده است.

عدم تائیدهای داخلی، ضایعات، خرابی، عملکرد ضعیف و عیوب عملکردی بیش از حد انتظار رخ میدهد.

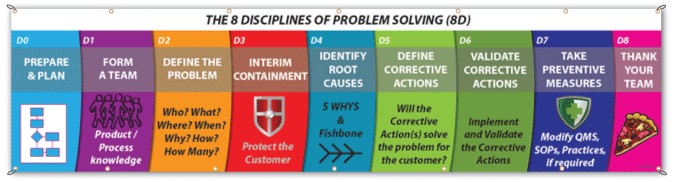

چگونه از متدولوژی 8D استفاده کنیم؟

D0: آماده شدن و برنامهریزی برای 8D

برنامهریزی مناسب قبل از انجام کارها همواره شروع بهتری را به همراه دارد. بنابراین قبل از شروع آنالیز 8D بهتر است نظرات افراد متخصص را بدانیم و پیشنیازهای حل مسئله را آماده کنیم. بعد از دریافت نظرات و قبل از ایجاد تیم باید موارد زیر را در نظر بگیریم:

اطلاعات کافی راجع به علائم (Symptoms) مسائل جمعآوری کنیم.

از چک لیست علائم برای پرسیدن سوالهای درست استفاده کنیم.

فهرست اقدامات اضطراری و موقتی را تهیه کنیم. زیرا این اقدامات مشتری را از معرض علائم ناخواسته در امان نگه میدارند.

D1: تشکیل تیم (Form a Team)

در این گام یک تیم چند مهارتی (Cross-Functional) از میان افراد با دانش محصولی/فرایندی از بین واحدهای مرتبط تشکیل میشود. تیمها نیازمند آمادگیهای مناسبی هستند. بهکارگیری ابزارهایی مانند چک لیستها، فرمها و تکنیکها پیشرفت فرایند را مطمئن میکند. 8D همواره باید دو عضو داشته باشد، یک راهبر (Leader) و یک قهرمان/اسپانسر (Champion)

راهبر: راهبر کسی است که فرایندهای 8D را به خوبی میشناسد و میتواند تیم را با شناخت خود به خوبی هدایت کند. (با اینکه همواره نسبت به مسئله دارای دانش کافی و تخصصی نیست)

قهرمان یا اسپانسر: کسی است که میتواند با موافقت بر یافتههای تیم بر روی تغییرات تاثیر بگذارد و تائید نهایی را بر روی این تغییرات اعمال کند.

D2: توصیف مسئله (Describe the Problem)

تمرکز اولیه فرایند 8D بر روی توصیف صحیح مسئله با استفاده از دادههای موجود و طبقهبندی آنها برای مقایسههای آتی است.

مسئله را باید با واژههای از چه چیزی؟ چه کسی؟ چه زمانی؟ کجا؟ چگونه و حتیالمقدور به شکل اعداد و ارقام توصیف کنید.

D3: اقدام مهارکننده موقتی (Interim Containment Action)

برای مراقبت از الزامات مشتری و قبل از آنکه یک راهکار اصلاحی دائمی برای مسئله پیدا شود میتوان یک سری اقدامات مقدماتی و موقتی اتخاذ کرد. این اقدامات موقتی هستند و بعد از آنکه اقدامات اصلاحی اساسی اتخاذ شدند؛ معمولا حذف میشوند. تاکید و تایید برای اثربخشی این اقدامات، عدم تماسهای از نوع نارضایتی مشتریان است.

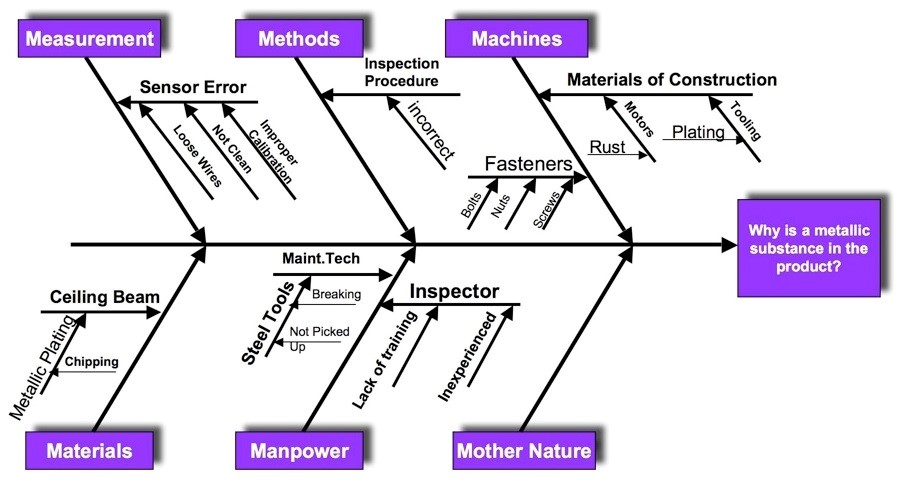

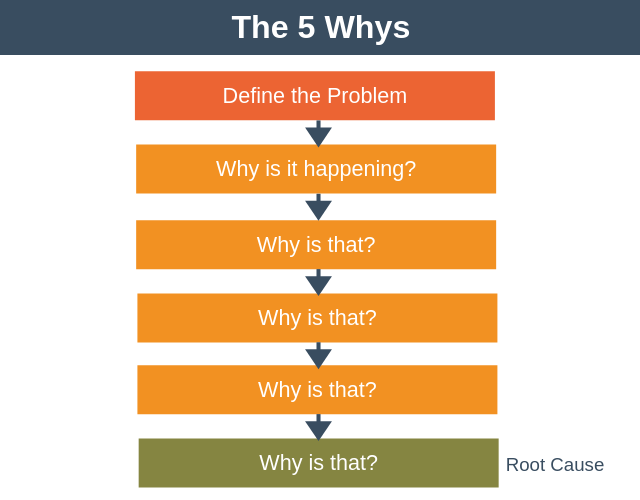

D4: آنالیز ریشه ای (Root Cause Analysis یا (RCA)

با پیدا شدن علت ریشهای مسئله میتوان راهکار دائمی برای آن اتخاذ کرد. در واقع با یافتن علل مسئله میتوان تشریح کرد که چرا مسئله رخ داده است. همچنین باید بررسی شود که چرا مسئله در زمان رخداد آن شناسایی نشده است.

تمام علل شناخته شده باید اثبات بشوند و با فرضیات مبهم مستند نشوند. روشهای 5 چرا (5 WHY?) و نمودار علت-معلولی (cause and effect diagrams) برای ریشهیابی علل مسئله به کار میرود.

D5: انتخاب اقدام اصلاحی دائمی (Permanent Corrective Action)

اقدامات اصلاحی مستقیما علل ریشهای را هدف قرار میدهند و برای حذف یا تغییر فرایندهایی که آنها را به وجود آوردهاند؛ اتخاذ و انجام میشوند. فعالیتهایی که در این قسمت معمولا انجام میشود شامل:

برقرارسازی معیار پذیرش که شامل نیازمندیهای الزامی است.

ارزیابی ریسک برای گزینههای اقدام اصلاحی (ارزیابی FMEA برای انتخاب گزینههای اقدام اصلاحی)

انتخاب گزینههای صحیح براساس ارزیابی ریسک

D6: اجرا و ارزیابی اقدام اصلاحی (Implement and validate corrective actions)

اجرای موفق تغییر دائمی نیازمند برنامهریزی مناسب است. مدیریت ارتباطات، گامهای اجرایی پروژه، شاخصهای اندازهگیری موفقیت و درسآموزیها از پروژه در طرح پروژه اقدام اصلاحی باید گنجانده شود. به طور خلاصه باید:

برای اجرای اقدامات اصلاحی طرح پروژه تهیه شود.

این طرح به همهی ذینفعان اطلاعرسانی شود.

با اندازهگیری شاخصها بهبود انجام شده، اعتبارسنجی شود

D7: جلوگیری از وقوع مجدد

در این گام فرصت برای نگهداری و به اشتراکگذاری دانش برای جلوگیری از رخداد مسائل مشابه بر روی محصولات و فرایندها فراهم میشود. در این گام ضروری است تا اسناد، رویهها و دستورالعملها بهروز شود تا برای استفاده آتی قابل بهرهبرداری باشد. فعالیتهای این گام به طور خلاصه عبارتند از:

بازبینی محصولات و فرایندهای مشابه برای جلوگیری از وقوع مجدد مسئله

بهروزرسانی رویهها و دستورالعملها

شناسایی و استخراج رویههای استاندارد برای استفاده مجدد در آینده

اطمینان از اینکه اسناد FMEA بهروز شده است.

اطمینان از اینکه طرحهای آزمایش (Control Plans) بهروز شده است.

D8: خاتمه موضوع و قدردانی از تیم

تیمها نیازمند بازخورد و قدردانی از طرف سازمان هستند تا مسئله به شکل رضایتبخشی خاتمه پیدا کند. شناخت تلاشهای تیمی و انفرادی و تبیین وضعیت قبلی و فعلی برای تیم باعث تبلور ارزشهای رویکرد 8D میشود. فعالیتهای این گام به طور خلاصه عبارتند از:

آرشیو مستندات 8D برای ارجاعات آتی

مستند کردن درسآموزیها برای بهتر کردن رویههای حل مسئله

مقایسه وضعیت قبل و بعد

قدردانی از پایان موفقیتآمیز

همکاران سیستم با هدف ایجاد بستر نرمافزاری مناسب برای بهود و ارتقا کیفیت صنایع ملی و همسو با الزامات قانونی و نیازمندی واحدهای کیفیت صنایع تولیدی هدف، نرم افزار کنترل کیفیت راهکاران را در بستر ERP راهکاران عرضه کرده است.

ارتباطات تنگاتنگ فرایندهای کنترل کیفی با سایر فرایندهای اصلی شرکتهای تولیدی مانند تامین مواد اولیه، تولید محصولات، آزادسازی محصولات از یک سو و رعایت اصول و الزامات خاصی همانند اصول نمونهگیری، استانداردهای آزمایشگاهی مانند ISO 17025 و مباحث تضمین کیفیت از سوی دیگر، لزوم بهکارگیری نرمافزاری قوی و قابل اعتماد مدیریت کیفیت را بیش از پیش آشکار میکند.

منابع:

Operations Management: Quality and Competitiveness in a Global Environment 5th Edition by Roberta S. Russell , Bernard W. Taylor

help.sap.com-

balancedscorecard.org-

asq.org/quality-resources-

iso.org/iso-9001-quality-management.html-

quality-one.com/8d-

quality-assurance-solutions.com-