یکی از بخشهای اساسی و تاثیرگذار در واحدهای صنعتی تولیدی و انبارداری کسب و کارها، برنامهریزی تولید است. اگر در یک کسب و کار برنامه ریزی تولید و کنترل موجودی وجود نداشته باشد با مشکلاتی نظیر کمبود مواد اولیه تولید، محدودیت فروش، عدم تحویل به موقع به مشتریان و مشکلات سفارشگیری دچار میشود.

درک نحوه مدیریت سطوح موجودی، محاسبه نقطه سفارش مجدد و زمان پرکردن موجودیهای انبار، حفظ مزیت رقابتی توسط کسبوکار شما را تضمین میکند. با این حال، بسیاری از کسبوکارها به سفارشهای موجودی خود توجه لازم و کافی نداشته و آنها را درست مدیریت نمیکنند.

مدیریت نادرست موجودی با قیمت زیادی برای سازمانها همراه است و همین امر رشد کسبوکار را تحت تاثیر قرار میدهد. به همین دلیل، آشنایی با مفاهیم ذخیره احتیاطی و نقطه سفارش مجدد به شما کمک میکند تا هم بتوانید موجودیهای فعلی خود را مدیریت کنید و هم سفارشات آتی خود را اثربخشتر انجام دهید.

موجودی اطمینان چیست؟

موجودی اطمینان که به آن ذخیره احتیاطی نیز میگویند، میزان موجودی مازادی است که کسبوکارها همواره در انبار خود نگهداری میکنند تا در زمانهای اضطراری، مانند مواقعی که در زنجیره تامین آنها مشکل ایجاد شده و دسترسی به موجودیها با محدودیت مواجه میشود، از آن استفاده کنند.

به طور معمول، کسبوکارها تمام تلاش خود را برای پیشبینی فروشهای آتی خود انجام میدهند و سپس بر اساس آن پیشبینیها، هزینههای موجودی و مقدار موجودیها را مدیریت میکنند. چنانچه روند فروش همیشه ثابت باشد و در زمان تحویل سفارشات هرگز مشکل یا تاخیری ایجاد نشود، فرایند ذخیره موجودی بسیار ساده خواهد بود. اما هیچ چیز در امر تجارت و کسبوکار قابل پیش بینی نیست و همواره این امکان وجود دارد که در زنجیره تامین کسبوکار تاخیرهایی ایجاد شود. اینجاست که اهمیت موجودی اطمینان مشخص میشود.

موجودی اطمینان در واقع راهی برای حفظ سطح موجودی شماست تا مطمئن شوید اگر پیشبینی موجودی به درستی محقق نشود، محصولات تمام نشده و با مشکل جدی روبرو نخواهید شد. میزان ذخیره احتیاطی مورد نیاز کسبوکار شما، بر اساس یک فرمول ساده قابل محاسبه است. لازم به ذکر است که نگهداری موجودی اطمینان تنها برای مواردی است که میزان تقاضا از میزانی که پیشبینی شده بود، پیشی میگیرد.

اهمیت نگهداری موجودی اطمینان

به طور کلی حفظ و نگهداری مقداری ذخیره احتیاطی، مزایای زیر را برای هر کسبوکار مبتنی بر محصول به همراه دارد:

- کاهش حداقلی احتمال تمام شدن موجودیهای انبار

- استفاده بهتر و بهینهتر از فضای انبارها

- پیشبینی تقاضا

- آمادگی در مقابل حوادث و اتفاقهای پیشبینی نشده

- افزایش سطح رضایت مشتریان

- بهبود نرخ بهرهوری

نحوه محاسبه موجودی اطمینان

برای بهرهبردن از مزایای نگهداری موجودی اطمینان ، ابتدا باید بدانید چه مقدار ذخیره احتیاطی باید نگهداری کنید؛ چرا که ذخیره بیش از حد باعث افزایش هزینههای نگهداری میشود. این در حالی است که در اختیار داشتن ذخیره احتیاطی بسیار کم نیز باعث کاهش فروش و از دست رفتن مشتریان خواهد شد.

استفاده از فرمول محاسبه موجودی اطمینان به شما کمک میکند تا مقدار بهینه آن را برای کسبوکار خود محاسبه کنید. هریک از این فرمولها در جزئیات با یکدیگر متفاوتاند، اما وجه اشتراک همه آنها این است که شما مدت زمان انجام سفارش (lead time) خود را بدانید. لازم به ذکر است که زمان انجام کار (سفارش) مدت زمانی است که از زمان سفارش کالاها به طول میانجامد تا به دست کسبوکارها برسند.

برای محاسبه موجودی اطمینان ، روشهای مختلفی وجود دارد که عبارتند از:

- موجودی اطمینان ثابت

- محاسبه بر اساس زمان

- فرمول کلی

فرمول محاسبه موجودی اطمینان به کسب و کارها کمک میکنند تا علاوه بر بهبود فروش خود، از هزینه اضافه نگهداری کالا در انبار جلوگیری کنند

موجودی اطمینان ثابت

این فرمول محاسبه موجودی اطمینان ، توسط برنامهریزان تولید مورد استفاده قرار میگیرد. در موجودی اطمینان ثابت، برنامهریزان تولید بدون اینکه از فرمول خاصی استفاده کنند، مقداری ذخیره اطمینان را برای پاسخگویی به ماکسیمم تقاضای روزانه نگهداری میکنند. عموما این مقدار تغییری نمیکند، مگر اینکه افرادی که وظیفه برنامه ریزی تولید را به عهده دارند، تصمیم به تغییر آن بگیرند.

سطح موجودی اطمینان ثابت را برای محصولاتی که فکر میکنید ممکن است دیگر به آنها نیاز نداشته باشید، میتوانید صفر در نظر بگیرید. نکتهای که در مورد این روش وجود دارد این است که اگر برای محصولی تقاضای ناگهانی ایجاد شود، ممکن است قادر به پاسخگویی به آن نباشید.

محاسبه موجودی اطمینان بر اساس زمان

طبق این روش، محاسبه سطح ذخیره احتیاطی در یک دوره زمانی خاص و براساس پیشبینی تقاضای آینده محصول انجام میشود. این روش بر اساس تقاضای واقعی برای محصولات، با استفاده از دادههای فروش و پیشبینی تقاضا عمل میکند.

روش محاسبه موجودی اطمینان براساس زمان ، قادر به پیشبینی عدم قطعیتهایی یک کسبوکار نخواهد بود. بنابراین استفاده از آن با ریسکهای جدی مواجه است؛ چرا که این امکان وجود دارد پیشبینی از تقاضا درست نباشد و مقدار زیادی محصول و موجودی در انبار انباشته شود.

فرمول عمومی محاسبه موجودی اطمینان

این فرمول رایجترین و ساده ترین فرمول محاسبه موجودی اطمینان است. طبق این فرمول، میانگین ذخیره احتیاطی که شرکت باید در طول یک سناریوی انبارداری نگه دارد محاسبه شده، اما نوسانات فصلی تقاضا درنظر گرفته نمیشود.

در این روش، موجودی اطمینان با حاصل ضرب حداکثر استفاده روزانه (حداکثر تعدادی که در یک روز به فروش میرسد) در حداکثر زمان انجام سفارش (حداکثر زمانی که طول میکشد تا سفارش از تامینکننده به دست شما برسد) و کسر این مقدار از میانگین مصرف روزانه (میانگین تعداد واحدهایی که روزانه به فروش میرسند) و میانگین زمان سفارش (میانگین مدت زمانی که طول میکشد تا سفارش از جانب تامینکننده به دست شما برسد) بهدست میآید. به عبارت سادهتر:

(میانگین استفاده روزانه*میانگین زمان انجام سفارش) – (حداکثر استفاده روزانه*حداکثر زمان انجام سفارش) = موجودی اطمینان

نقطه سفارش مجدد چیست؟

نقطه سفارش مجدد (ROP) به سطح خاصی از میزان موجودی اشاره دارد که در آن نقطه، موجودی شما باید افزایش پیدا کند. به عبارت دیگر، نقطه سفارش مجدد حداقل میزان موجودی است که یک کسب و کار یا شرکت باید در اختیار داشته باشد تا مطمئن شود که میتواند همچنان به سفارشها یا تقاضاها پاسخ دهد.

اطلاع و آگاهی نسبت به زمان سفارش مجدد ، مقوله بسیار مهمی برای هر کسبوکار مبتنی بر محصول است. اگر با وجود موجودی زیاد، باز هم میزان موجودی خود را افزایش دهید، نه تنها با انباشت موجودی در انبارهای خود مواجه میشوید، بلکه متحمل هزینههای نگهداری بیشتری نیز خواهید شد.

از طرفی، چنانچه سفارش مجدد خود را به زمانی موکول کنید که دیگر موجودی در انبار ندارید، تا زمان دریافت موجودیها فروشی نیز نخواهید داشت. اینجاست که اهمیت دانستن نقطه سفارش مجدد ، بیش از پیش مشخص میشود.

مزایای محاسبه نقطه سفارش مجدد

مدل ROP یک ابزار تصمیمگیری ساده است که میتواند به بهینه نگه داشتن سطح موجودی و جلوگیری از کاهش سطح موجودی انبار به شما کمک کند. علاوه براین، مدل ROP میتواند مزایای زیر را نیز برای کسبوکارها به همراه داشته باشد:

- حفظ و ذخیره پول: ROPها به نگه داشتن سطوح موجودی نزدیک به سطوح بهینه کمک میکنند و ریسک خالی بودن انبارها را از بین میبرند. همچنین با تعیین تعداد بهینه سفارش، از پرشدن بیش از حد انبار نیز جلوگیری به عمل میآورند. انباشت زیاد موجودی در انبار علاوه بر افزایش هزینههای حملونقل، هزینه نگهداری کالا را نیز بیشتر میکند.

- صرفهجویی در زمان: نقاط سفارش مجدد موثر ، برای تولیدکنندگان و توزیعکنندگان این امکان را فراهم میکند تا فرآیند تکمیل موجودیهای انبار را خودکار کنند. این موضوع نیاز به درخواستهای مکرر سفارش را به حداقل رسانده، فرایندهای دستی را حذف میکند و در نتیجه روند کلی خرید سریعتر خواهد شد.

- پرکردن انبار مبتنی بر داده: سفارشدهی بی پایه و اساس و صرفا از روی حدس و گمان به هیچ وجه منطقی نیست. دقت مدل ROP به کیفیت تحلیل روند خرید و نرخ مصرف موجودی وابسته است. در نظر گرفتن سایر عوامل مانند ویژگیهای زنجیره تامین، تغییر هنجارهای قانونی، الزامات بازار، تغییرات در لیست مواد و قطعات مربوط به تولید یک محصول و غیره، همگی میتوانند به پیشبینی دقیقتر نقطه مطلوب سفارش کمک کنند.

- افزایش فرصتهای کسبوکار: منابع موجود بیشتر ، به معنای افزایش توانایی برای پاسخگویی به تقاضاهای جدید یا به روزرسانی زیرساختهای حیاتی در صورت بروز نیازهای جدید است. بنابراین، یک فرآیند مناسب تکمیل انبار ، میتواند به افزایش فرصتهای تجاری منجر شود.

نحوه محاسبه نقطه سفارش مجدد (ROP)

نقطه سفارش مجدد برای هریک از انواع محصولات موجود در انبار به شکل جداگانه محاسبه میشود. این محاسبه شامل زمان تحویل محصول، نرخ تقاضا یا مصرف آن و در صورت وجود، میزان سطح موجودی اطمینان آن است. از آنجا که همه موارد فوق متغیرهای پویا هستند، ROP یک کالا بسته به تغییرات در زنجیره تامین، شرایط بازار، تامینکنندگان و غیره میتواند بسیار متفاوت باشد.

برای محاسبه نقطه سفارش مجدد ، باید با پارامترهای زیر آشنا باشید:

- زمان انجام کار (سفارش): مدت زمانی که از زمان سفارش کالاها به طول میانجامد تا به دست کسبوکارها برسند.

- میانگین استفاده روزانه: میانگین تعداد فروش روزانه هر محصول

- موجودی اطمینان: مقدار موجودی مازادی که برای جلوگیری از تمام شدن موجودی انبار نگهداری میشود.

محاسبه ROP با استفاده از موجودی اطمینان

این فرمول نقطه سفارش مجدد ، بیشتر برای آن دسته از کسبوکارهایی کاربرد دارد که برای مواجه با موقعیتهای پیشبینی نشده ، موجودی اطمینان نگهداری میکنند. برای محاسبه نقطه سفارش مجدد با استفاده از ذخیره احتیاطی به شیوه زیر عمل میکنیم:

(میانگین استفاده روزانه* زمان انجام سفارش) + موجودی اطمینان = نقطه سفارش مجدد

برای یادگیری بیشتر فرمول بالا، به این مثال توجه کنید. فرض کنید شما یک فروشنده عطر هستید که روزانه 200 عدد عطر میفروشید. تامینکننده شما برای هر دسته از عطرهایی که شما سفارش میدهید، به یک هفته زمان نیاز دارد. در عین حال، شما نیز برای استفاده 5 روز خود، ذخیره احتیاطی نگهداری میکنید تا در صورت تاخیر در تحویل سفارش تامین کننده، از آنها استفاده کنید و به مشکل برنخورید. با این تفاسیر، نقطه سفارش انبارداری شما باید چه عددی باشد؟

طبق اطلاعات سوال:

زمان انجام کار (سفارش): 7 روز

میزان موجودی اطمینان: 5روز* 200 عدد عطر = 1000 عطر

نقطه مجدد سفارش: (200*7)+ 1000= 2400 عدد عطر

بنابراین سفارش بعدی شما باید زمانی انجام شود که 2400 عدد عطر در انبار خود داشته باشید.

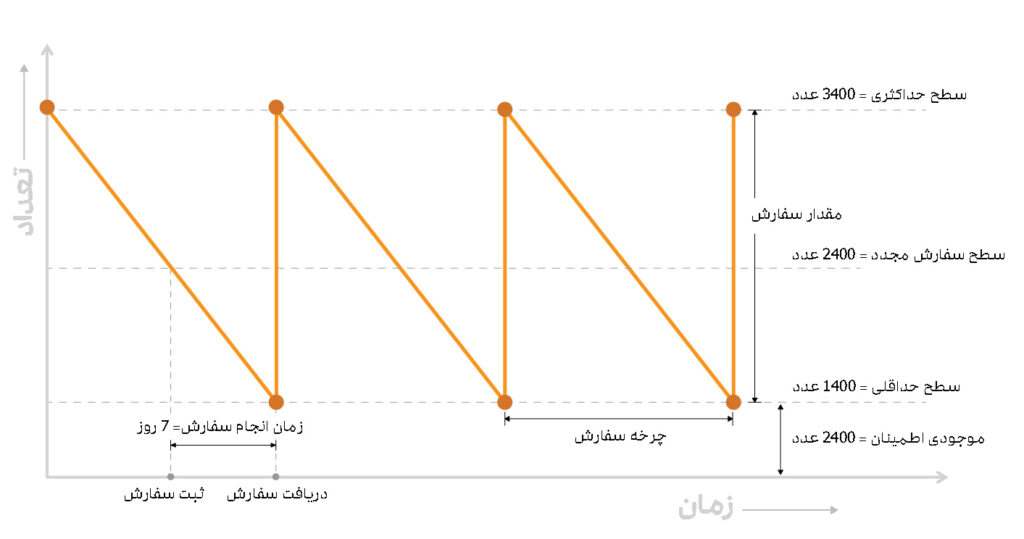

نمودار نقطه سفارش مجدد

این نمودار نقطه سفارش مجدد ساده شده، رابطه بین نقطه سفارش مجدد ، سطح موجودی و موجودی اطمینان را در یک دوره زمانی مشخص نشان میدهد. این نمودار به شما کمک میکند تا نحوه سفارش مجدد خود را بر اساس روند فروش خود به سادگی تجسم کنید.

نمونه نمودار نقطه سفارش مجدد

برای مثال فوق، حداکثر سطح موجودی برابر با مجموع ذخیره احتیاطی و مقدارROP یا 3400 عدد عطر است. به محض اینکه میزان موجودی انبار شما به 2400 عدد عطر برسد، شما بلافاصله باید سفارش جدید خرید عطر را ثبت کنید. حداقل موجودی نیز برابر با 1400 عدد عطر است که این تعداد به شما کمک میکند تا زمانی که سفارشهای جدید وارد انبار میشوند، بتوانید به تقاضای مشتریان خود پاسخ دهید. پس از اینکه سفارش جدید خود را در انبار دریافت کنید، سطح موجودی به حداکثر تعداد 3400 عدد عطر باز میگردد.

مدیریت موجودی اصطلاح سطح بالاتری است که شامل فرآیند کامل تهیه، ذخیرهسازی و کسب سود از کالا یا خدمات شما میشود. در حالی که ممکن است کنترل موجودی و مدیریت موجودی کاملا یکسان تلقی شوند؛ اما این دو مقوله با هم تفاوت دارند، چرا که کنترل موجودی، موجودیهایی را مورد ارزیابی و بررسی قرار میدهد که در حال حاضر در انبار موجود هستند. این در حالی است که مدیریت موجودی گستردهتر بوده و از همه آنچه که در انبار وجود دارد تا نحوه رسیدن کالاهای سازمانها به انبار و مقصد نهایی را نیز شامل میشود.

محاسبه ROP بدون استفاده از موجودی اطمینان

کسبوکارهایی که از روش تولید ناب یا تولید به موقع (JIT) استفاده میکنند، معمولا در انبارهای خود موجودی اطمینان نگهداری نمیکنند. در این موارد، محاسبه نقطه سفارش انبار از طریق فرمول زیر انجام میشود:

میانگین استفاده روزانه* زمان انجام سفارش = نقطه سفارش مجدد

اگر مثال بالا را بدون وجود ذخیره احتیاطی درنظر بگیریم، نقطه سفارش مجدد برابر است با:

نقطه مجدد سفارش: 200*7= 1400 عدد عطر

بنابر محاسبه فوق، شما سفارش بعدی خود را باید زمانی انجام دهید که سطح موجودی به 1400 عدد عطر رسیده باشد.

محاسبه ROP با چندین تامینکننده

عموما کسبوکارها موجودیهای خود را از تامینکنندگان مختلفی تهیه میکنند که هریک از این تامینکنندگان، زمان انجام کار (Lead time) متفاوتی دارند. در اینصورت، شما نیز باید نقطه سفارش بهینه را برای هر محصول به شکل مجزا محاسبه کنید.

برای مثال، فرض کنید شما یک خرده فروش هستید که بطریهای آب معدنی و نوشابه میفروشید. هر کدام از این اقلام، از دو تامینکننده مجزا خریداری شده و زمان تحویل متفاوتی دارند. تامین آب معدنیها 1 روز (lead time=1) و نوشابهها 4 روز (lead time=4) به طول میانجامد. به طور میانگین، شما روزانه 5 بطری آب و 10 بطری نوشابه میفروشید. بدون درنظر گرفتن موجودی اطمینان ، ROP شما برای تامینکننده آب معدنی برابر است با:

نقطه سفارش بهینه : 5*1= 5

بنابراین زمانی که شما تنها 5 بطری آب معدنی دیگر در انبار داشته باشید، باید سفارش جدید ثبت کنید. از آنجا که زمان تحویل شما نیز یک روز است، سفارش جدید باید دقیقاً به موقع باشد تا بتوانید بدون وقفه، به فروش خود ادامه دهید.

به شکل مشابه، ROP شما برای تامینکننده نوشابه برابر است با:

نقطه سفارش بهینه : 4*10= 40

به این ترتیب هنگامی که 40 بطری نوشابه در انبار خود دارید، باید دوباره سفارش دهید. با توجه به اینکه زمان تحویل شما نیز چهار روز است، سفارش جدید باید درست به موقع برسد تا بتوانید بدون وقفه به فروش خود ادامه دهید.

استفاده از راهکارهای نرم افزاری برای مدیریت موجودی انبار

یکی از مهمترین نیازهای مدیران کسب و کارهای مبتنی بر محصول، مدیریت فرایندهای انبارداری و داشتن اطلاعات دقیق و بهروز از وضعیت موجودیها است. درواقع مدیران با استفاده از این اطلاعات است که میتوانند به برنامهریزی پرداخته و تصمیمگیری مناسبی درمورد کنترل هزینههای نگهداری موجودی، سفارشگذاری و تامین به موقع کالا و پیشگیری از کمبود موجودی داشته باشند.

عملیات انبارداری و حسابداری انبار شامل فعالیتهای مهمی مانند مدیریت انبار، جانمایی کالا، مدیریت موجودی، ثبت ورود و خروج کالا، قیمتگذاری و حسابداری مواد و کالا، مدیریت درخواستها و سفارشگذاری، انبارگردانی و غیره است که جزء نیازهای اساسی بسیاری از شرکتهای تولیدی و تجاری است.

نرم افزار انبار و حسابداری انبار تحت وب همکاران سیستم ، یک راهکار فرآیند محور در مدیریت موجودی کالا و انبار است. این نرم افزار، متناسب با کسب و کار هر سازمان، قابلیت تفکیکشدن به بخشهای مجزا و مستقل از هم، متناسب با فرآیندهای آن سازمان را دارد. نرم افزار انبار همکاران سیستم فعالیتهای مربوط به انبارداری را برای کاربران سادهتر کرده و در عین حال، ارتباط میان فرآیندهای مختلف انبار را با انعطافپذیری بالاتری فراهم میکند.

منابع:

- shipbob.com

- zoho.com

- manufacturing-software-blog.mrpeasy.com

- www.extensiv.com