در محیط کسب و کار پر رقابت امروزی، راندمان تولید از اهمیت بسیاری برخوردار است. جای تعجب نیست که سیستم های برنامهریزی منابع مدرن بسیار پیچیدهتر از مجموعه نرمافزارهای اولیه مبتنی بر MRP هستند. در حال حاضر، شرکتها با هر اندازه و صنعتی که باشند، برای برآورده کردن خواستههای مشتریان درمورد محصولات خود، کنترل موجودی، مدیریت کل زنجیرههای تامین، کاهش هزینهها و واکنش نسبت به تغییرات بازار، از جمله بلایای طبیعی و اختلالات زنجیره تامین، به سیستمهای مبتنی بر MRP وابسته هستند.

اگر به دنبال راهاندازی یک کسبوکار تولیدی باشید، باید از نرم افزار برنامه ریزی تولید (MRP) استفاده کنید. MRP بخشی حیاتی از هر عملیات تولیدی موفق است و میتواند به صرفهجویی در زمان، هزینه و در عین حال بهبود سودآوری کسب و کار شما کمک کند. در این مقاله به معرفی سیستم MRP، کارکردها، مزایا و معایب آن و تفاوتهای آن با سیستم ERP میپردازیم.

برنامهریزی نیازمندیهای مواد (MRP) چیست؟

برنامهریزی نیازمندیهای مواد (MRP) یک سیستم مدیریت یکپارچه موجودی و عرضه مبتنی بر نرم افزار است که برای کسبوکارها طراحی شده است. سیستم MRP به کسبوکارها و تولیدکنندگان کمک میکند تا نیازهای خود را تعریف کرده و مقدار موردنیاز و زمان نیاز به آنها را تعیین کنند.

سیستم برنامهریزی MRP این امکان را برای کسبوکارها ایجاد میکند تا از فرایند تولید تا کالای نهایی را برنامهریزی کنند. در واقع MRP یک برنامه را به لیستی از الزامات برای مجموعههای فرعی، قطعات و مواد اولیه مورد نیاز برای تولید محصول نهایی، طبق برنامه تعیین شده، تبدیل میکند. MRP به تولیدکنندگان کمک میکند تا ضمن متعادل کردن عرضه و تقاضا، نسبت به نیازهای موجودی خود درک و آگاهی پیدا کنند.

فرآیندهای اصلی MRP عبارتند از:

- مدیریت انبار و کنترل موجودی

- پیشبینی و برنامهریزی تولید

- ردیابی تولید بر اساس دسته و شماره سریال

- پرکردن خودکار

- مدیریت تولید و پیشرفت تحویل

- تامینکننده متمرکز و مدیریت خرید

با کسب شناخت و آگاهی درست نسبت به سیستم MRP، شما میتوانید از این نرمافزار استفاده کنید و اطمینان داشته باشید که برای تولید، همیشه مواد مناسب را، به مقدار مناسب و در زمان مناسب، در دسترس خود دارید.

با استفاده از MRP، مدیران قادر خواهند بود تا نیاز خود به نیروی کار و منابع را تعیین کنند و با وارد کردن دادهها در برنامه MRP، کارایی تولید را از طریق موارد زیر بهبود بخشند:

- نامگذاری کالا: عنوان کالای نهایی، گاهی اوقات در درخت محصول (BOM) سطح صفر نامیده میشود.

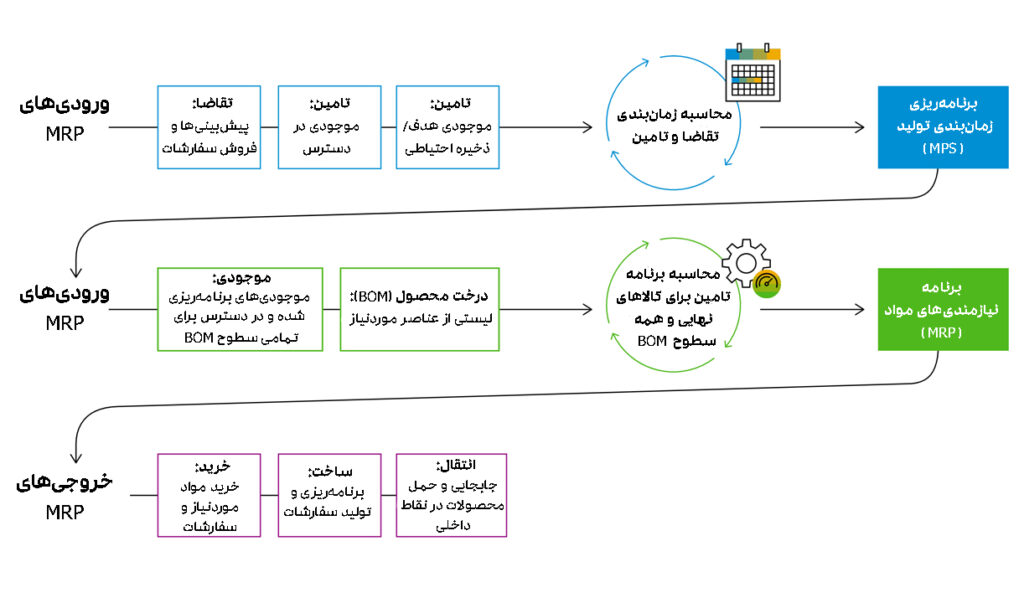

- برنامه زمانبندی اصلی تولید(MPS): برای برطرف کردن تقاضا به چه میزان مواد نیاز است؟ این مواد چه زمانی بایستی تامین شوند؟

- ماندگاری مواد ذخیرهسازی شده

- پرونده وضعیت موجودی (ISF): مواد موجود در انبار و موادی که به تامینکنندگان سفارش داده شدهاند.

- درخت محصول(BOM): جزئیات مواد و اجزای مورد نیاز برای ساخت هر محصول.

- داده های برنامهریزی: محدودیتها و دستورالعملهایی مانند مسیریابی، استانداردهای نیروی کار و ماشین آلات، استانداردهای کیفیت و آزمایش و تکنیکهای اندازهگیری قطعات.

نمونه فرایند MRP

تاریخچه MRP

برنامهریزی نیازمندیهای مواد یا MRP ، اولین سیستم یکپارچه فناوری اطلاعات (IT) با هدف بهبود بهرهوری برای کسبوکارها با استفاده از رایانه و فناوری نرمافزار بود. اولین سیستمهای MRP مدیریت موجودی در دهههای 1940 و 1950 با استفاده از ابر رایانهها، جهت استخراج اطلاعات از درخت محصول(BOM) برای یک محصول نهایی خاص به یک برنامه تولید و خرید، تکامل یافتند.

سیستمهای MRP برای شامل شدن حلقههای بازخورد اطلاعاتی ، گسترش و توسعه پیدا کردند تا مدیران تولید بتوانند در صورت نیاز، ورودیهای سیستم را تغییر داده و بهروزرسانی کنند. نسل بعدی MRP، برنامهریزی منابع تولید (MRP II) و همچنین جنبههای بازاریابی، مالی، حسابداری، مهندسی و منابع انسانی را نیز در فرآیند برنامهریزی گنجاند.

مفهوم دیگری که در MRP گسترش پیدا کرد، برنامهریزی منابع سازمانی (ERP) است که در دهه 1990 توسعه یافت و از فناوری رایانه برای پیوند بخشهای مختلف عملکردی در کل یک سازمان تجاری استفاده میکند.

سیستم MRP چگونه کار میکند؟

MRP از اطلاعات درخت محصول (BOM)، دادههای موجودی و برنامه تولید اصلی برای محاسبه مواد مورد نیاز و زمان مورد نیاز آنها در طول فرآیند تولید استفاده میکند. BOM فهرستی سلسله مراتبی از تمام مواد، مجموعههای فرعی و سایر اجزای مورد نیاز برای ساخت یک محصول همراه با مقادیر آنها است که هر کدام معمولاً در قالب رابطه والد-فرزند نشان داده میشوند. در BOM کالای نهایی والد در بالای سلسله مراتب قرار دارد و اقلام موجودی به عنوان تقاضای مستقل یا تقاضای وابسته طبقهبندی میشوند.

درواقع کالای تمام شده مورد تقاضا همواره در بالای سلسله مراتب قرار دارد. تولیدکنندگان مقدار آن را با در نظر گرفتن سفارشات تایید شده و بررسی شرایط بازار، فروش گذشته و سایر شاخصها برای پیشبینی را تعیین میکنند، سپس در مورد تعداد نهایی برای برآورده کردن تقاضای مورد انتظار تصمیمگیری میشود.

در مقابل، اقلام تقاضای وابسته شامل مواد اولیه و اجزای موردنیاز برای ساخت محصول نهایی هستند. برای هر یک از این موارد، میزان تقاضا به تعداد مورد نیاز برای ساختن بالاترین جزء بعدی در سلسله مراتب BOM بستگی دارد.

MRP سیستمی است که اکثر شرکتها، برای ردیابی و مدیریت همه این وابستگیها و همچنین محاسبه تعداد اقلام مورد نیاز بر اساس تاریخهای مشخص شده در برنامه زمانبندی اصلی تولید خود استفاده میکنند. به بیان دیگر، MRP یک سیستم مدیریت و کنترل موجودی برای سفارش و ردیابی اقلام مورد نیاز برای ساخت یک محصول است.

زمان پردازش(lead time)- دوره زمانی از زمان ثبت سفارش و تحویل کالا – یکی دیگر از مفاهیم کلیدی در MRP است. انواع مختلفی از زمانهای پردازش وجود دارد. دو مورد از رایجترین آنها زمان تحویل مواد (زمان لازم برای سفارش مواد و دریافت آنها) و زمان تحویل کارخانه یا تولید (مدت زمان لازم برای ساخت و ارسال محصول پس از آماده شدن همه مواد) هستند. زمان تحویل مشتری نشاندهنده زمان بین سفارش مشتریان و تحویل محصول نهایی به آنها است. سیستم MRP بسیاری از این زمانها را محاسبه میکند، اما برخی از آنها نیز توسط مدیران عملیات انتخاب شده و به شکل دستی وارد میشوند.

MRP در تولید

MRP برای کارایی، اثربخشی و در نهایت سودآوری یک عملیات تولیدی ضروری است. بدون در اختیار داشتن مواد اولیه و اجزای مناسب، تولیدکنندگان نمیتوانند امیدوار باشند که تقاضا برای محصولات خود را با هزینه و کیفیت مطلوب تامین کنند. همچنین کمتر قادر به پاسخگویی به نوسانات تقاضا از طریق تعدیل تولید خواهند بود.

سیستم MRP با از بین بردن هرچه بیشتر عدم قطعیت موجودی و به حداقل رساندن زمان مورد نیاز برای مدیریت آن، میتواند مراحل بعدی تولید مانند مونتاژ و بستهبندی را روانتر و قابل پیشبینیتر کند.

MRP هم در تولید گسسته مفید است، که در آن محصولات نهایی موارد متمایز قابل شمارش هستند؛ مانند پیچ و مهره، قطعات فرعی یا اتومبیل و هم در تولید فرآیندی؛ نظیر تولید محصولات انبوه از جمله مواد شیمیایی، نوشابهها و مواد شوینده که نمیتوان آنها را به شکل جداگانه شمرد یا به اجزای تشکیلدهنده آنها تقسیم کرد.

MRP برای کارایی، اثربخشی و در نهایت سودآوری یک عملیات تولیدی ضروری است

مزایای MRP

هدف اصلی MRP اطمینان از این است که مواد و اجزای سازنده، در صورت نیاز در فرآیند تولید در دسترس هستند و تولید طبق برنامه انجام میشود. سایر مزایای MRP عبارتند از:

- کاهش زمان پردازش سفارش مشتری در راستای افزایش رضایت آنها

- کاهش هزینههای موجودی

- مدیریت و بهینهسازی موثر موجودی؛ شرکتها با دستیابی به تولید بهینه مقدار و نوع موجودی، میتوانند ریسک اتمام موجودی و تأثیر منفی آن بر رضایت مشتری، فروش و درآمد را بدون صرف هزینه بیش از حد به حداقل برسانند.

- بهبود بهرهوری تولید با استفاده از برنامهریزی و زمانبندی دقیق تولید جهت بهینهسازی استفاده از نیروی کار و تجهیزات

- بهبود بهرهوری نیروی کار

- قیمت رقابتیتر محصول

معایب MRP

MRP دارای معایبی نیز هست، از جمله:

- افزایش هزینههای موجودی: در حالی که یکی از کارکردهای MRP اطمینان از سطح موجودی کافی در زمانهای مورد نیاز است، شرکتها ممکن است وسوسه شوند که موجودی بیش از آنچه لازم است نگهداری کنند و در نتیجه هزینههای موجودی را افزایش دهند. یک سیستم MRP زودتر کمبودها را پیشبینی میکند که این میتواند منجر به تخمین بیش از حد تعداد موجودی و زمان تحویل شود؛ به ویژه در روزهای اولیه تولید و عرضه محصولات و قبل از آنکه کاربران تجربه دانستن مقادیر واقعی مورد نیاز را به دست آورده باشند.

- عدم انعطاف پذیری: MRP همچنین در نحوه محاسبه زمانهای تحویل یا جزئیاتی که بر برنامه تولید اصلی تأثیر میگذارد، مانند کارایی کارگران کارخانه یا مسائلی که میتواند تحویل مواد را به تاخیر بیندازد، گاهی سفت و سخت و گاهی ساده عمل میکند.

- الزامات یکپارچگی دادهها: MRP به شدت متکی به اطلاعات دقیق در مورد ورودیهای کلیدی، به ویژه تقاضا، موجودی و تولید است. چنانچه یک یا دو ورودی نادرست باشد، خطاها ممکن است در مراحل بعدی بزرگتر شوند. بنابراین یکپارچگی دادهها و مدیریت آنها برای استفاده موثر از سیستمهای MRP ضروری است.

برای رفع این کاستیهای MRP، بسیاری از تولیدکنندگان از نرمافزار برنامهریزی و زمانبندی پیشرفته (APS) استفاده میکنند که از ریاضیات و منطق پیچیدهتر برای ارائه تخمینهای دقیقتر و واقعیتر از زمانهای تحویل استفاده میکند. برخلاف اکثر سیستمهای MRP، نرمافزار APS ظرفیت تولید را در نظر میگیرد که این امر میتواند تاثیر قابلتوجهی بر در دسترس بودن مواد داشته باشد.

ERP چیست؟

ERP مخفف برنامهریزی منابع سازمانی، یک سیستم نرمافزاری جامع یا پکیجی برای مدیریت عملیات روزانه کسبوکار است. بنابراین، سیستمهای ERP برای کسبوکارها و شرکتهای بزرگ مناسبتر هستند. بسیاری از برنامههای نرمافزاری ERP برای شرکتها حیاتی هستند؛ زیرا به آنها کمک میکنند تا برنامهریزی منابع را با یکپارچهسازی تمام فرآیندهای مورد نیاز برای اجرای شرکت خود با یک سیستم واحد پیادهسازی کنند.

سیستمهای ERP همچنین این امکان را برای بخشهای مختلف سازمان فراهم میکنند تا راحتتر با سایر شرکتها یا سازمانها ارتباط برقرار کرده و اطلاعات را به اشتراک بگذارند. ERP اطلاعات مربوط به فعالیت و وضعیت بخشهای مختلف را جمعآوری میکند و این اطلاعات را در اختیار بخشهای دیگر قرار میدهد، جایی که میتوان از آن به طور سازنده استفاده کرد.

برای شناسایی تفاوتهای میان ERP از MRP، ابتدا کارکردهای مهمی که ERP دارا میباشد را معرفی میکنیم:

- حسابداری

- مدیریت پروژه

- خرید

- بازاریابی

- فروش

- تولید

- لجستیک و پخش

- زنجیره تامین

سیستمهای ERP میتوانند عملیات کسبوکار را خودکار کنند، گزارشها را در معیارهای کلیدی کسبوکار همگامسازی کرده و همه فرآیندهای کسبوکار را سادهسازی کنند.

تفاوتهای بین ERP و MRP

دو واژه ERP و MRP آنقدر شبیه به یکدیگر به نظر میرسند که اغلب با یکدیگر اشتباه گرفته میشوند. با این حال، این دو مفهوم سیستمهای جداگانهای هستند و تفاوتهای زیادی دارند که همین تفاوتها بر نحوه استفاده خردهفروشان از آنها در کسبوکارشان تأثیر میگذارد. 5 عامل مهم برای تمایز میان MRP و ERP وجود دارد: معماری راه حل، قابلیتهای یکپارچه سازی، محدوده عملیات، کاربران اصلی و هزینه. برای نمایش بهتر این تفاوتها، خلاصهای از آنها در جدول زیر ارائه شده است.

| سیستم MRP | سیستم ERP | |

| معماری راهکار | یک نرمافزار منفرد | یک نرمافزار یکپارچه |

| قابلیتهای یکپارچه سازی | برای یکپارچگی با نرمافزارهای دیگر به فرآیند پیچیدهتری نیاز دارد | به سادگی به سایر سیستمماژولهای نرمافزاری متصل میشود |

| محدوده عملیات | تمرکز صرف بر عملیات تولید | استانداردسازی در میان بسیاری از صنایع و کنترل تمامی عملکردهای کسبوکار |

| کاربران | کاربران محدود در بخش تولید | کاربران مختلف در بخشهای گوناکون |

| هزینه | ارزانتر | گرانتر |

مقایسه ERP و MRP

MRP و ERP چگونه به یکدیگر مرتبط میشوند؟

MRP ارتباط نزدیکی با ERP دارد. MRP گاهی اوقات به عنوان یکی از ماژولهای نرم افزار ERP شناخته میشود. با این حال، تفاوتهای اساسی این دو مفهوم در محدوده خدماتی است که ارائه میدهند. یک سیستم MRP بر فرآیندهای تولید متمرکز است در حالی که یک نرم افزار ERP طیف گستردهای از راهحلها را برای حسابداری، تولید، توزیع، مجوز بازگشت کالا (RMA)، مدیریت ارتباط با مشتری (CRM) و منابع انسانی ارائه میدهد. بنابراین، برای انتخاب بهترین سیستم بایستی عملکردی که سازمان یا شرکت شما به آن نیاز دارد و بودجه خود را در نظر بگیرید.

در عصر دیجیتال کنونی، دادهها عنصری کلیدی برای بقای خرده فروشان در عرصه کسبوکار به شمار میروند. بنابراین تصمیمگیری در مورد پیادهسازی MRP یا ERP برای اطمینان از اینکه در مسیر درست قرار دارید، ضروری است. با توجه به اینکه تفاوتهای میان ERP و MRP معرفی شدند، اکنون در مورد تصمیمگیری برای انتخاب سیستم مناسب میتوانید دید بهتری داشته باشید.

از MRP استفاده کنیم یا ERP؟

اگر به دنبال پشتیبانی گسترده برای کل زنجیره تامین خود هستید، سیستم ERP بهترین انتخاب است. این نرمافزار امکان اشتراکگذاری اطلاعات را در سراسر کسبوکار شما فراهم میکند. ERP دیدگاهی واحد از نحوه عملکرد هر بخش ارائه میدهد. خردهفروشانی که برای امور مالی، فروش و بازاریابی به کنترل تولید و اتوماسیون نیاز دارند، میتوانند یک راهکار همه کاره ERP پیدا کنند.

چنانچه به کنترل تولید نهایی نیاز دارید، یک سیستم MRP را انتخاب کنید. این سیستم برنامه تولید شما را به دقت تنظیم میکند تا این اطمینان حاصل شود که همه امور تا حد امکان کارآمد اجرا میشوند. هر بار که فروشگاه خرده فروشی شما سفارشی را دریافت میکند، MRP میتواند آن سفارش را به سطح موجودی فعلی شما مرتبط کند. سپس مقدار دقیق زمان مورد نیاز برای هر مرحله تولید را نیز محاسبه میکند. سیستم MRP تکمیل و تحویل محصول را طبق برنامه تضمین میکند. علاوه بر این، MRP قادر است در دسترس بودن و تقاضای مشتری را در آینده پیشبینی کند.

نرم افزار mrp همکاران سیستم به شما کمک میکند تا تجهیزات و خطوط تولیدی، با برنامهریزی و انجام فعالیتهای نگهداری و تعمیرات به موقع، در وضعیت مناسبی قرار بگیرند. با راهکار کارخانه همکاران سیستم ، سفارشدهی ساخت و مونتاژ خطوط مختلف صادر شده، مواد به اندازه کافی و با کیفیت مناسب به خطوط تولیدی ارسال میشود، آزمایشهای متنوع در تمام مراحل ورودی و حین تولید انجام شده و در نهایت با تحویل محصول با کیفیت به مشتری؛ رضایت او محقق میشود.

منابع:

- sap.com

- investopedia.com

- techtarget.com

- theaccessgroup.com

- magestore.com