برنامه ریزی تولید چیست؟ امروزه اهمیت برنامهریزی در سازمانها بر کسی پوشیده نیست. در کسب و کارهای تولیدی رضایت مشتریان، سودآوری و ادامه حیات سازمان جز با شناخت نیاز مشتری، برنامهریزی دقیق برای برآورد آن و استفاده صحیح و بهرهور از منابع و ظرفیتها امکانپذیر نمیشود.

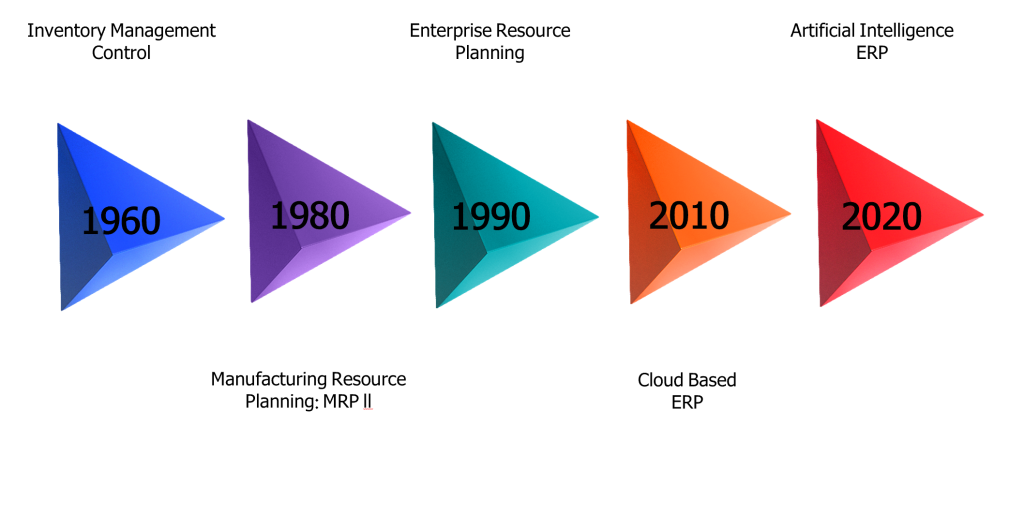

مفهوم سیستمهای اطلاعاتی یکپارچه از کف کارخانه شکل گرفت. نرمافزارهای تولید در طول دهههای 1960 و 1970 توسعه یافتند و از سیستمهای ساده ردیابی موجودی به نرمافزار برنامهریزی نیازمندیهای مواد (Manufacturing resource planning) یا به اختصار MRP ارتقا پیدا کردند. نرم افزار MRP به مدیر کارخانه اجازه داد تا مواد اولیه مورد نیاز تولید را بر اساس پیشبینی فروش آینده برنامهریزی کند. مدیر در ابتدا به پیشبینی بازار، فروش و تقاضا میپرداخت، سپس برنامه تولید متناسب برای پاسخگویی به این تقاضا را طراحی و مواد خام مورد نیاز را محاسبه میکرد. این نوع برنامهریزی بدون وجود کامپیوترها برای جمعآوری داده، انجام دقیق محاسبات و تحلیل آنها غیرممکن بود.

MRP مراحل توسعه مختلفی را پشت سر گذاشته و در نهایت منجر به ظهور سیستمهای برنامه ریزی منابع سازمانی (Enterprise Resource Planning) یا به اختصار نرم افزار ERP شده است. در ابتدا از MRP برای برنامهریزی خرید مواد اولیه و کنترل انبارها استفاده میشد، اما در ادامه کاربرد آن در برنامه ریزی تولید و تامین منابع سازمانی، برنامه ریزی ظرفیت، برنامه ریزی مالی، خرید و انبارداری گسترش پیدا کرد (MRP II). سپس با اتصال به سایر فرایندهای سازمانی، مانند مدیریت مالی، مدیریت پروژه، منابع انسانی و فروش منجر به ایجاد سیستمهای یکپارچه سازمانی (ERP) شد. در شکل زیر مراحل رشد و توسعه ERP نمایش داده شده است.

نقش راهکارهای نرم افزاری در برنامه ریزی تولید

همانطور که در این مقاله به آن اشاره شد، تهیه برنامه تولید با در نظر گرفتن نیازمندیهای مواد اولیه و ظرفیتهای مراکز تولیدی، از دغدغههای اصلی مدیران و کارشناسان برنامه ریزی تولید است. برنامههای تولید معمولا در بازههای زمانی مختلف (ماهانه، هفتگی و روزانه) تهیه میشوند و در هر سطح از برنامهریزی باید برآورد منابع موردنیاز و کنترل برنامه امکانپذیر باشد.

نرم افزار کنترل تولید همکاران سیستم ، با صدور برنامهها توسط کارشناسان برنامهریزی سیستم، مواد اولیه مورد نیاز را محاسبه کرده و در صورت عدم کمبود، به خط تولید ارسال میکند. سپس با ثبت اطلاعات واقعی تولید توسط کاربران تولید، امکان کنترل وضعیت تحقق هر محصول در برنامه را ایجاد میکند. برای کسب اطلاعات بیشتر درمورد این راهکار، با ما در تماس باشید.

تاریخچه MRP

ویژگی های یک سیستم برنامهریزی خوب چیست؟

یک سیستم برنامه ریزی خوب باید بتواند به چهار سوال زیر پاسخ دهد:

- قرار است چه چیزی تولید کنیم؟

- چگونه باید تولید بکنیم؟

- چه منابعی در اختیار داریم؟

- چه چیزهایی نیاز داریم؟

این سوالات مربوط به اولویت و ظرفیت هستند. اولویت به این بستگی دارد که چه محصولی، چه تعدادی و در چه زمانی نیاز است که این موضوع توسط بازار مشخص میشود. ظرفیت همان توانایی تولید کالا و خدمات (ماشین آلات، نیروی انسانی، منابع مالی مواد اولیه) است.

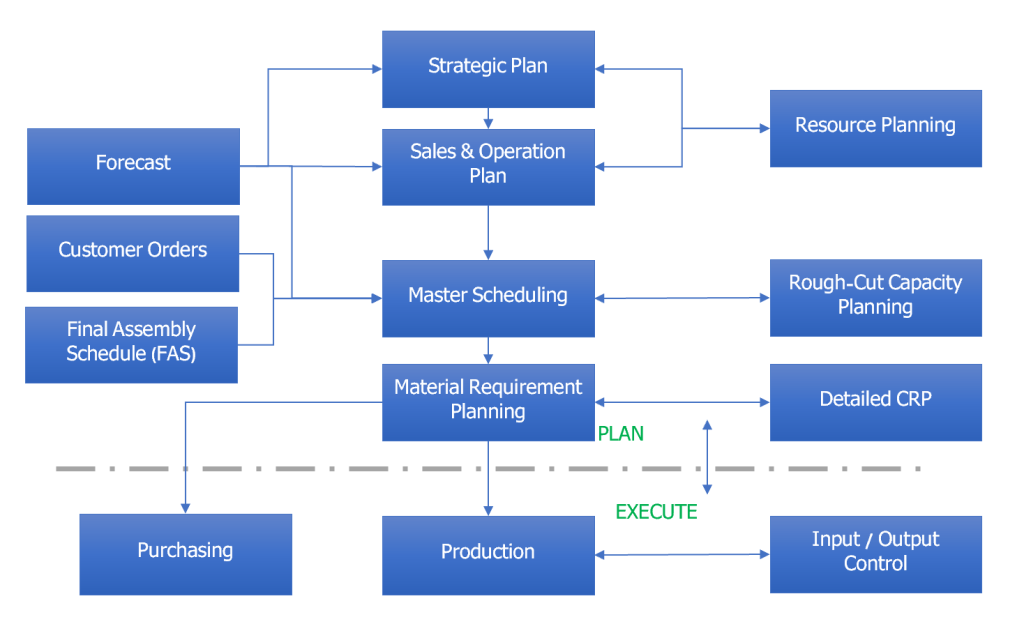

برنامه ریزی تولید معمولا در سطوح مختلف و با جزئیات متفاوت انجام میشود. پنج سطح عمده در سیستم برنامه ریزی و کنترل تولید وجود دارد:

- برنامه استراتژیک کسب و کار (Strategic business planning)

- برنامه فروش و عملیات (Sales and operations planning)

- برنامه اصلی تولید (Master production scheduling)

- برنامه احتیاجات مواد (Material requirements planning)

- کنترل عملیات تولید و تامین (Purchasing and production activity control)

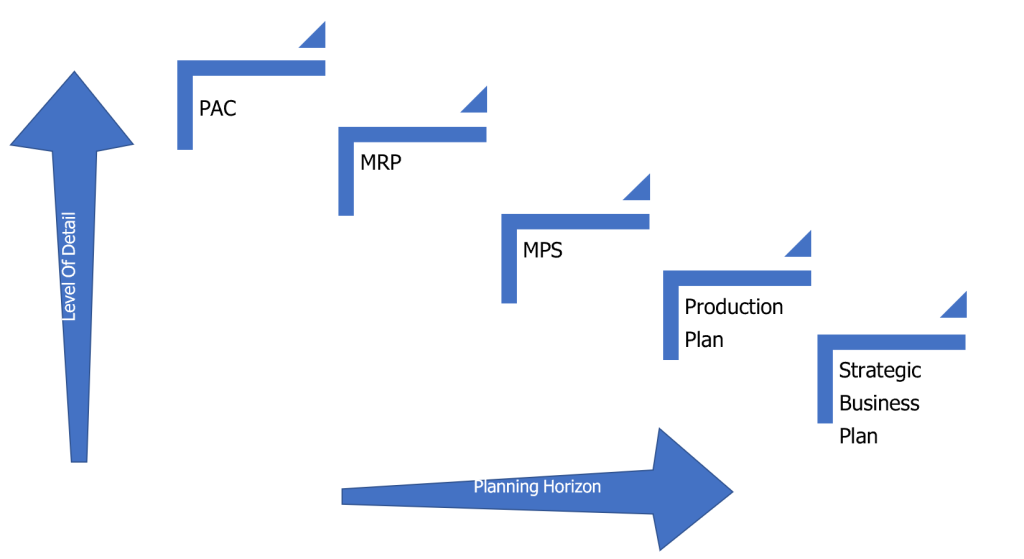

در هر کدام از سطوح بالا، برنامه ریزی و کنترل منابع سازمان از اهمیت ویژهای برخوردار است و بدون آن برنامه ریزی معنا نخواهد داشت. در شکل زیر رابطه سطوح برنامهریزی و ظرفیتسنجی مشخص شده است.

رابطه سطوح برنامهریزی و ظرفیتسنجی

هر چه برنامه در سطوح بالاتر باشد، به صورت کلانتر و در افق زمانی طولانیمدتتری انجام میشود و هر چه در لایههای پایینتر باشد، کوتاه مدتتر و با جزئیات بیشتری تدوین میشود.

برنامه ریزی تولید

برنامههای سطح پایین ورودیهای خود را از لایههای بالاتر دریافت میکنند و باید در راستای آن برنامه تنظیم شوند. چنین ارتباط زنجیرواری بین برنامهها این اطمینان را میدهد که برنامههای سطوح میانی و عملیاتی در راستای اهداف و برنامه استراتژیک شرکت تنظیم خواهند شد.

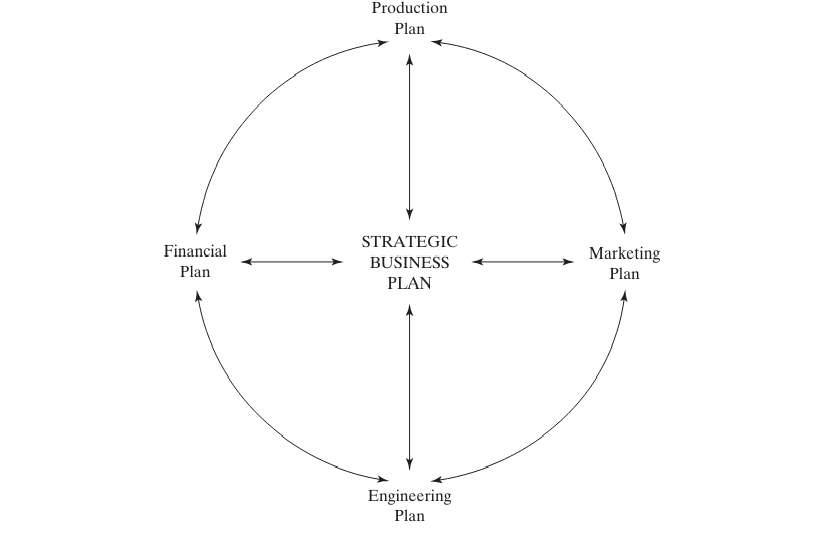

برنامه ریزی استراتژیک کسب و کار (Strategic business planning)

در شرکتهای تولیدی، برنامه استراتژیک شرکت شامل اهداف و چشماندازهای اصلی یک شرکت تولیدی است. این برنامه خط مشی تمام واحدهای عملیاتی شرکت در بازه بلندمدت حدود 2 تا 10 ساله خواهد بود. توسعه برنامه استراتژیک به عهده مدیریت ارشد است و با مشارکت واحدهای بازاریابی، مالی، برنامهریزی تولید و مهندسی تدوین میشود. این برنامه معمولاً هر شش ماه تا یک سال یکبار مورد بازبینی قرار میگیرد.

برنامه ریزی استراتژیک کسب و کار

برنامه ریزی فروش و عملیات (Sales and Operation Planning)

با در نظر گرفتن برنامه استراتژیک شرکت، مدیریت همواره باید به پرسشهای زیر پاسخ دهد:

- از هر گروه محصولی چه مقدار در هر دوره تولید شود؟

- موجودی انبارها در چه سطحی باید نگه داشته شود؟

- منابع، تجهیزات، نیروی کار و مواد مورد نیاز در هر دوره به چه میزان است؟

- چه مقدار از این منابع مورد نیاز در دسترس است؟

برنامهریزان تولید با در نظر گرفتن ظرفیت و منابع تولیدی باید برنامهای برای برآوردن تقاضای بازار طراحی کنند. این کار شامل بررسی و مقایسه منابع مورد نیاز (Required Capacity) و منابع در دسترس (Available Capacity) خواهد بود.

سپس، این برنامه سطح بالا، توسط واحدهای عملیاتی فروش، بازاریابی، برنامه ریزی تولید و مهندسی مورد بررسی قرار گرفته و با توجه به تقاضای گروه محصولات در سالهای گذاشته، ظرفیت منابع در دسترس و طرح تولید محصولات جدید به بازار، برنامه ریزی فروش و عملیات (Sales & Operations Plan) انجام میشود.

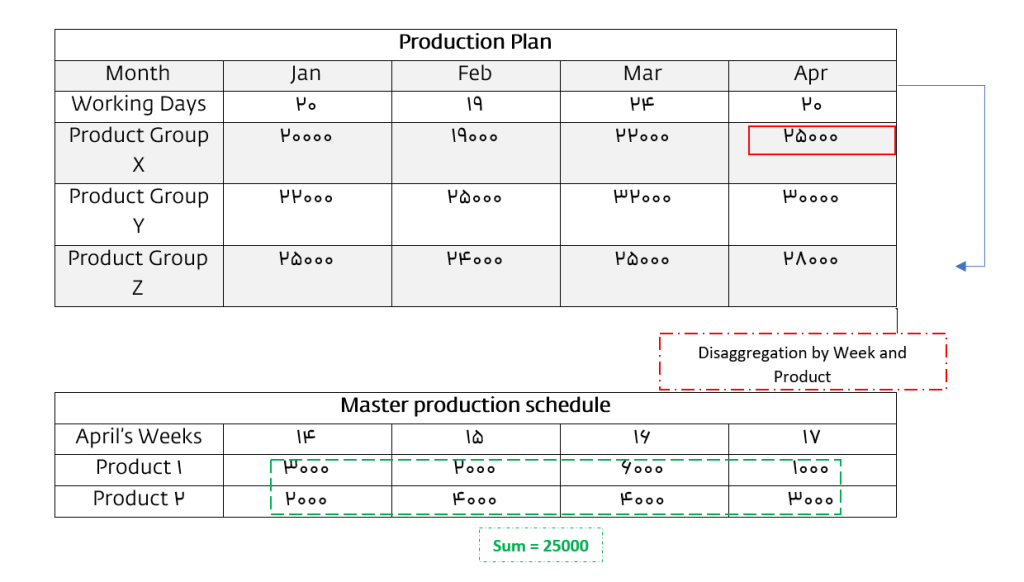

خروجی فرایند S&OP برنامه جامع تولید (Production Plan) است که معمولا در سطح گروه محصول تهیه میشود و محدودیتهای ظرفیتی شرکت در آن به صورت کلی و سرانگشتی لحاظ شده است.

| Production Plan | ||||

| Apr | Mar | Feb | Jan | Month |

| 20 | 24 | 19 | 20 | Working Days |

| 25000 | 22000 | 19000 | 20000 | Product Group X |

| 30000 | 32000 | 25000 | 22000 | Product Group Y |

| 28000 | 25000 | 24000 | 25000 | Product Group Z |

نمونه ای از برنامه ریزی تولید

برنامه ریزی اصلی تولید (Master production scheduling)

MPS برنامه تولید محصولات و نیمه ساختههای اصلی شرکت است. هدف از این سطح برنامه ریزی این است که با در نظر گرفتن پیشبینی تقاضای هر کدام از محصولات از یک سو و محدودیتهای منابع و اطلاعات مهندسی ساخت محصولات از سوی دیگر، بهترین ترکیب برنامه تولید را برای هر کدام از این کالاها در دورههای زمانی مختلف تهیه کند. این برنامه به عنوان نقشه راه شرکت به تمامی واحد ها ارائه شده و مبنای کنترل عملیات کف کارخانه خواهد بود.

MPS را باید در سه مرحله زیر اجرا کنید:

- یک MPS مقدماتی ایجاد کنید،

- MPS اولیه را در برابر ظرفیت موجود بررسی کنید،

- اختلاف بین MPS اولیه و ظرفیت موجود را حل کنید.

مراحل اجرای MPS

جزئیات در MPS بیشتر از برنامه جامع تولید است. در حالی که برنامه جامع معمولا بر اساس خانواده محصولات و به شکل فصلی یا ماهانه طراحی شده و برنامه اصلی تولید در سطح محصولات و معمولا به صورت هفتگی تدوین میشود. به فرایند تبدیل برنامه سطح بالای Production Plan به MPS در سطح محصول فرایند تفکیک یا Disaggregation میگویند.

نمونه ای از برنامه تولید اصلی

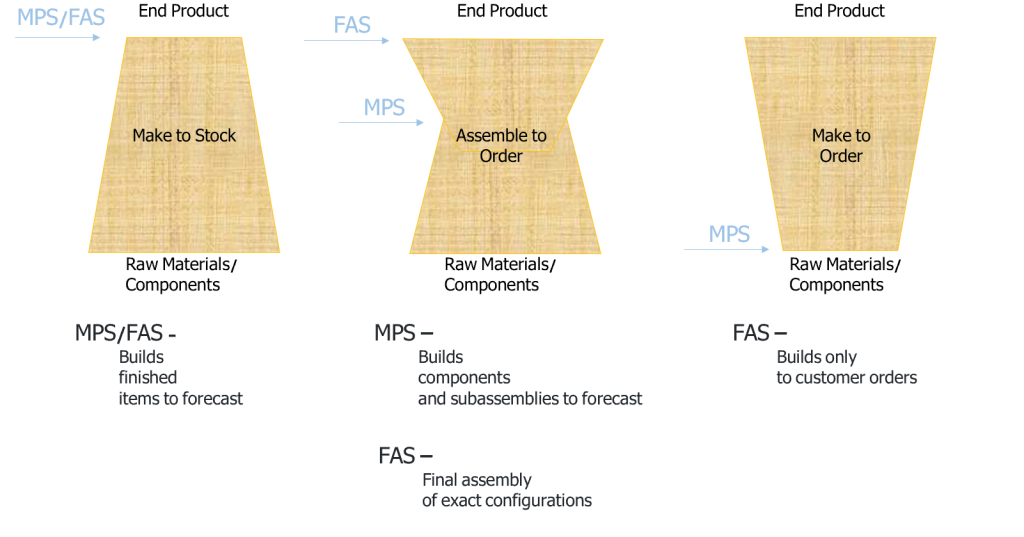

سطوح مختلف MPS

MPS در محیطهای مختلف تولیدی در سطح متفاوت تهیه میشود که در ادامه به آنها اشاره کردهایم:

- ساخت برای انبار کردن (Make to Stock)

در این نوع استراتژی محصولی، محصولات استاندارد با تنوع کم و تیراژ بالا تولید میشوند. تحویل سریع محصول با کیفیت و قیمت مناسب از ویژگیهای اصلی این استراتژی است و مشتری معمولا تاخیر در تحویل محصول را نمیپذیرد. از طرفی مشتری در طراحی محصول نقش عمده ندارد و نظرات آنها به طور جمعی به کار میرود. موجودی انبارها در سطح محصول نهایی نگاه داشته میشود و شرکتها برای دوام آوردن در بازار باید روی بهای تمام شده محصول خود تمرکز بکنند. MPS در این استراتژی محصولی در سطح محصولات نهایی (Finished Products) تهیه میشود.

- مونتاژ طبق سفارش (Assemble to Order)

در این نوع استراتژی محصولی، محصولات نهایی با تنوع نسبی بیشتری تولید میشوند. سفارشیسازی اندک بنا به سلیقه مشتری امکانپذیر است، زمان تحویل به مشتری پایین است و مشتری حاضر است مدت زمان نسبتا کمی را برای سفارشیسازی صبر کند که معمولا این زمان توسط بازار رقابتی تعیین میشود. موجودی انبارها در این محیط در سطح نیمهساختهها و قطعات از پیش ساخته نگاه داشته میشود. MPS در این استراتژی محصولی در سطح نیمه ساخته ها (Semi-Finished Products) تهیه شده و برنامه مونتاژ نهایی محصولات (Final Assemble Schedule) با دریافت سفارش از مشتریان نهایی تنظیم میشود.

- ساخت طبق سفارش (Make to Order)

در این نوع استراتژی محصولی، تولید محصول بر مبنای تقاضای واقعی و با دریافت سفارش از مشتریان اتفاق میافتد. محصولات با انتخاب طراحی توسط مشتری سفارشیسازی میشوند. بنابراین، موجودی انبارها در سطح مواد اولیه استاندارد نگاه داشته میشود. به همین دلیل تنوع محصولات در این نوع شرکتها بالا است و تمرکز شرکتها بر چابکی و انعطاف در پاسخگویی به نیازمندی بازار است. MPS در این استراتژی محصولی با در نظر گرفتن سفارشات مشتریان، زمان تحویل مواد اولیه، ظرفیتهای تولید و تاریخ تحویل درخواستی مشتری برای مواد اولیه و قطعات عمومی تنظیم میشود.

سطوح مختلف MPS

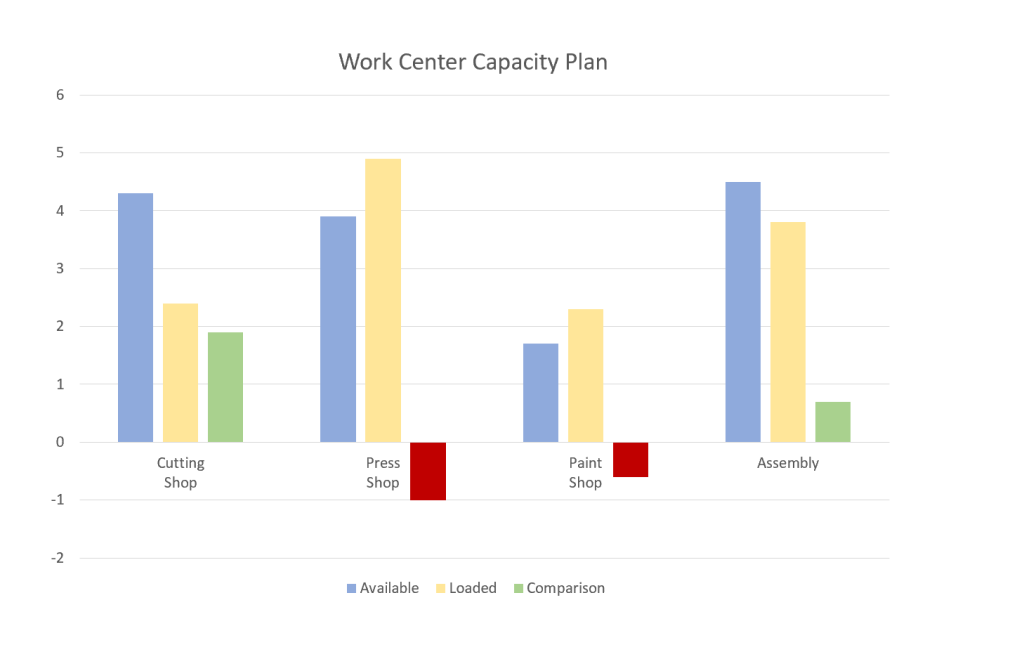

برنامه ریزی سرانگشتی منابع (Rough-cut capacity planning)

همانطور که پیش از این نیز گفته شد، ظرفیتسنجی منابع یکی از مراحل برنامه ریزی MPS است. برای اینکه اطمینان حاصل کنیم که MPS اولیه قابل دستیابی هست یا خیر باید از منظر منابع اصلی سازمان، آن را بررسی کنیم. برنامه ریزی سر انگشتی ظرفیت (RCCP) مشخص میکند که آیا منابع حیاتی برای پشتیبانی از برنامههای اولیه تولید اصلی در دسترس هستند یا خیر. پس از انجام این مرحله مشخص میشود که در هر دوره برنامهریزی به تفکیک مراکز کاری (Work Center) چه مقدار کمبود یا مازاد ظرفیت (ماشین، نیروی انسانی، ابزار و حتی فضای انبار) وجود دارد.

برنامه ظرفیت مراکز کاری

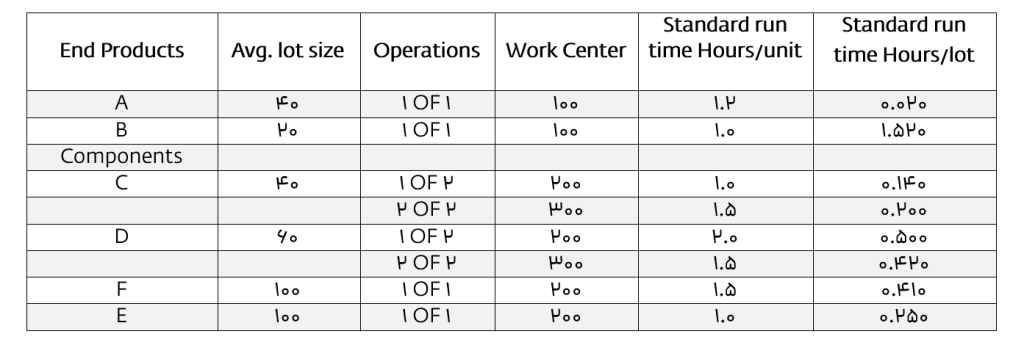

برای اندازهگیری ظرفیت مورد نیاز، باید سیاهه ظرفیت (Capacity Bill) برای هر محصول تهیه شود که در آن اطلاعات مربوط زمانهای استاندارد برای هر عملیات در هر مرکز کاری به تفکیک محصولات و نیمه ساختهها موجود است.

نمونه ای از دادههای زمانی استاندارد برنامه ریزی تولید یک محصول

با برنامه ریزی منابع دو سوال باید پاسخ داده شود:

- آیا منابع برای برآوردن برنامه تولید در دسترس است؟

- در غیر این صورت، چگونه این انحراف ظرفیت را باید حل کرد؟

معمولا اگر ظرفیت کافی برای برآوردن برنامه تولید در دسترس نباشد، باید تصمیمگیری در مورد استفاده از راهحلهای جایگزین، مانند استفاده از اضافهکاری و نوبت کاری، افزایش تعداد نیروی کار، استفاده از ظرفیت پیمانکاران و یا در نهایت تغییر در برنامههای تولید انجام شود.

برنامه ریزی احتیاجات مواد (Material Requirement Planning)

MRP در ابتدا یک روش برنامه ریزی کنترل موجودی برای کالاهای با تقاضای وابسته (Dependent demand) بود. در واقع با تجاری شدن استفاده از کامپیوتر در دهه 80 میلادی، به جای محاسبه نقطه سفارش (Reorder Point) و مقدار اقتصادی سفارش (Economic Order Quantity) برای مواد و قطعات مورد نیاز ، با استفاده از MRP نیاز دقیق هر کالای لایه پایین در BOM (Bill of Material) در دورههای زمانی محاسبه شده و بر اساس این محاسبات سفارش خرید کالا ها صادر میشود. اما پس از مدتی از آنجایی که MRP برای محاسبات مواد و اقلام خریداری نیاز داشت تا در لایههای بالاتر نیمه ساختهها را هم به طور دقیق محاسبه کند، کاربرد آن در برنامه ریزی تولید نیز بیشتر شده و تبدیل به یک روش برنامه ریزی تولید محبوب شد. چند نکته در مورد MRP حائز اهمیت است:

- MPS یکی از مهمترین ورودیهای محاسبات MRP است. در صورتی که برنامه تولید مشخص و مورد توافق در سازمان وجود نداشته باشد و یا تغییرات این برنامه در طول زمان بیش از حد و اساسی باشد، برنامه ریزی مواد و قطعات در سطح پایینتر با چالش زیادی روبهرو خواهد شد.

- برای رسیدن به نتیجه مطلوب باید موجودی انبارها، سفارشات در راه و اطلاعات پایه دیگری، مانند سیاست سفارشدهی هر کالا، زمان پیشبرد (Lead Time) و ذخیره احتیاطی (Safety Stock) موجود و به روز باشد.

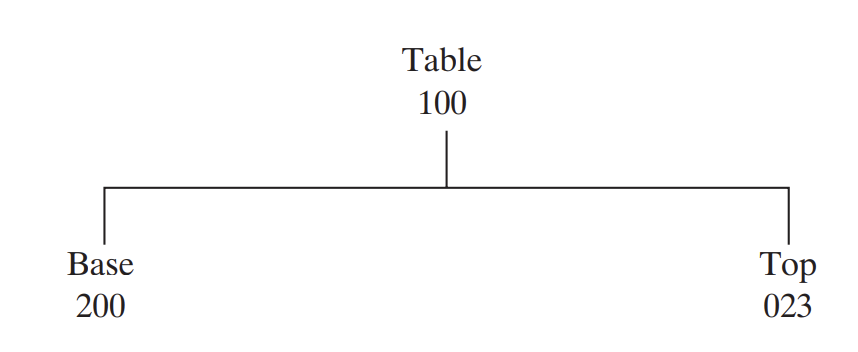

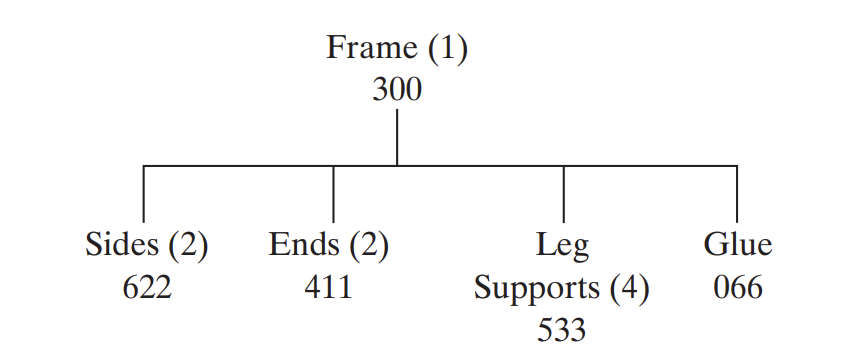

- BOM یا ساختار محصول، ورودی مهم دیگری برای محاسبات MRP به شمار میرود. در BOM هر کالا، مواد و نیمهساخته های استفاده شده در آن کالا به همراه مقدار آنها مشخص میشود. در صورتی که برای کل محصولات و نیمه ساختههای آنها BOM تعریف شود، به اصطلاح با درخت محصولی مواجه خواهیم شد که ساختار یک محصول را تا آخرین لایه آن نمایش میدهد. در ادامه، نمونه درختواره محصولی یک میز آورده شده است:

نمونه درختواره محصولی یک میز

مراحل الگوریتم محاسبات MRP

الگوریتم محاسبات MRP چند مرحله را شامل میشود که در ادامه به آنها اشاره کردهایم:

- کدینگ لایه پایین (Low Level Coding: برای جلوگیری از محاسبات تکراری، پایینترین سطحی که هر کالا در تمامی BOM محصولات ظاهر شده است، نشاندهنده کد لایه پایین آن کالا است و اولویت شرکت آن کالا در محاسبات را نمایش میدهد. محاسبات از لایه صفر که شامل محصولات هستند، شروع شده و تا آخرین کالای لایههای پایینتر ادامه پیدا میکند. Lot for Lot

- خالصسازی (Netting): موجودی در دست و در راه هر کالا از مقدار نیاز ناخالص آن در هر دوره محاسباتی کسر شده و نیاز خالص آن کالا جهت سفارشگذاری محاسبه میشود.

- سیاست سفارشدهی (Lot Sizing): این سیاستها نیاز خالص را تبدیل به مقدار سفارشگذاری میکنند. از مهمترین این سیاستها میتوان به سیاست تامین به اندازه مورد نیاز (L4L: Lot for Lot)، تامین با اندازه ثابت (FOQ: Fixed Order Quantity) و تامین برای دوره زمانی ثابت (FOP: Fixed Order Period) اشاره کرد.

- زمابندی (Scheduling): زمانبندی صدور برنامههای تامین به صورت رو به عقب و با توجه به LT تامین یا ساخت هر کالا انجام میپذیرد و از روی تاریخهای نیاز برای هر کالا و همچنین، زمان سفارشگذاری دقیق آن مشخص میشود.

- انفجار (Explosion): پس از محاسبه نیازمندی کالاهای هر لایه، با توجه به مقادیر مصرف استاندارد هر نیمه ساخته یا ماده در BOM، مقدار نیاز ناخالص لایه بعدی مشخص میشود. این چرخه تا جایی ادامه پیدا میکند که تمامی کالاها در تمامی لایههای BOM تمامی محصولات محاسبه شوند.

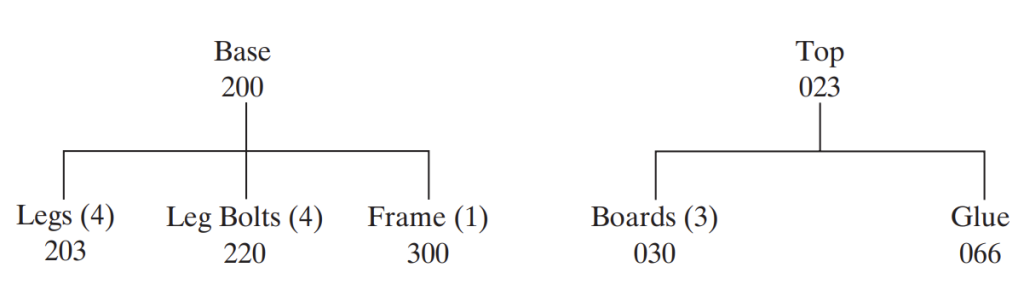

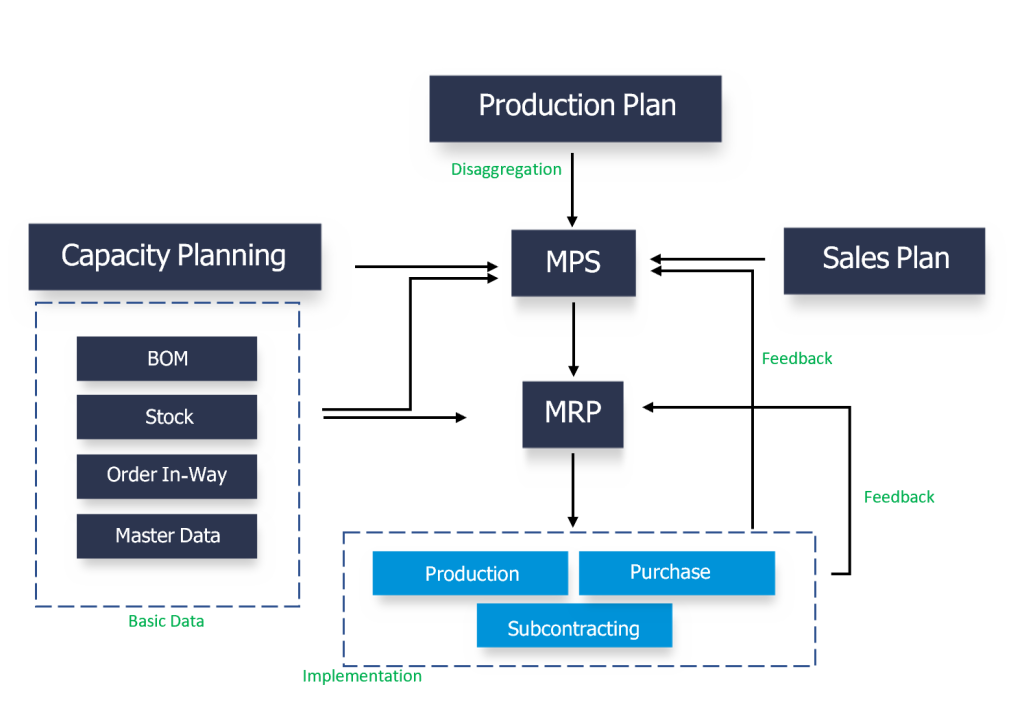

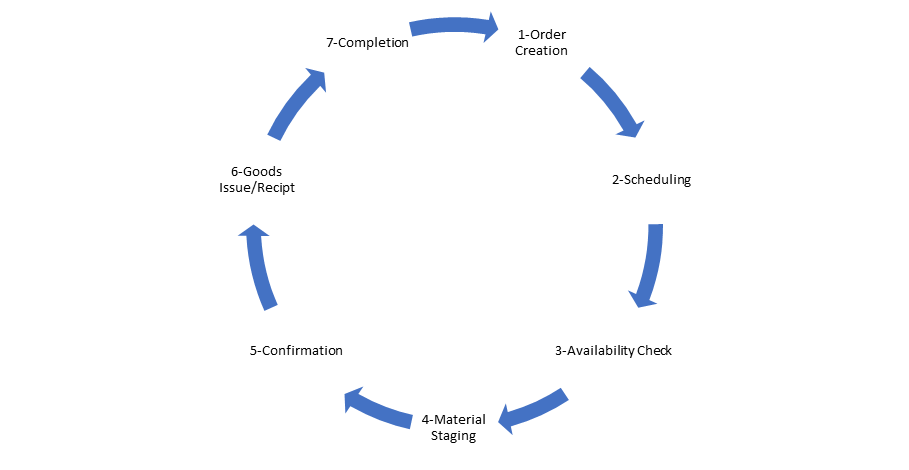

محاسبات MRP با انفجار (Explosion) لایه های محصولی بر روی BOM محصولات و خالص سازی در هر لایه با توجه به موجودی ها و سفارش های در راه، نیازمندی های لایه های پایین تر انجام شده و در نهایت برنامه های تامین به عنوان خروجی این محاسبات به سیستم های خرید، تولید و پیمانکاری ارسال می شوند. در نمودار زیر نمونهای از یک حلقه بسته MPS/MRP و جایگاه این دو فرایند در کنار سایر فرایندهای برنامه ریزی تولید مشخص شده است:

مراحل الگوریتم محاسبات MRP

کنترل عملیات تولید و تامین (Purchasing and production activity control)

در آخرین مرحله از برنامهریزی که پایینترین لایه آن است، برنامههای کوتاهمدت و عملیاتی تدوین و اجرا میشود. این برنامهها به سه دسته تقسیم میشوند:

1.درخواستهای خرید

با توجه به مقدار مورد نیاز محاسبه شده در MRP، درخواست خرید کالا به مقدار مورد نیاز و در زمان مورد نیاز به سیستم خرید (Purchasing) ارسال میشود. فرایند خرید کالا با توجه به سابقه آن کالا و پارامترهایی مانند نوع خرید، نوع تامین از خارج یا داخل، واحد تامینکننده، نوع قرارداد با تامینکنندگان، نحوه پرداخت و غیره انجام میشود. یکپارچگی سیستم خرید و برنامهریزی بسیار مهم است زیرا مقدار کالای خریدنی با وضعیت “در جریان” همواره به عنوان سفارش در راه در محاسبات MRP آتی در نظر گرفته میشود. به همین دلیل سیستم MRP از سفارشگذاری مجدد و بیش از حد نیاز جلوگیری میکند.

2. سفارش های تولید

برنامههای تولید اغلب در سطح روز، شیفت و حتی تجهیزات مهم به مراکز کاری (Work Center) اعلام میشود که به آن زمانبندی دقیق (Detailed Scheduling) نیز میگویند. برنامهریزی و زمانبندی در این سطح بسیار پیچیده و مشکل است. در صورت عدم زمانبندی صحیح کارها امکان توقف تولید و از دست رفتن منابع وجود دارد. مساله اصلی برای تصمیم کلیدی در این سطح مدت زمان تولید برای هر محصول است. زمانهای تولید طولانیتر به معنی زمان راهاندازی کمتر برای ماشینآلات تولیدی است که منجر به کاهش هزینههای تولید و افزایش ظرفیت موثر تجهیزات خواهد شد. از سوی دیگر، زمانهای تولید کوتاهتر میتواند منجر به کاهش سطح موجودی محصولات نهایی و تنوع تولید شود. بنابراین، یک تصمیمگیری بهینه با در نظر گرفتن هزینههای راهاندازی ماشینآلات و هزینههای نگهداری موجودی در انبارها در راستای به حداقل رساندن تمامی هزینههای شرکت مهم است. مسائل مهمی همچون اولویتبندی سفارشات، زمانبندی عملیات، رزرو، جابجایی موجودی و کنترل موجودی پای کار، ردیابی و ثبت دقیق آمار تولید و در نهایت کنترل انحرافات، ضایعات و مصارف از دغدغههای برنامهریز تولید در این لایه از برنامهریزی و کنترل است.

کنترل عملیات تولید و تامین (Purchasing and production activity control)

3. سفارشهای برونسپاری

انجام عملیات توسط یک شرکت بیرونی روی ماده یا نیمهساخته را، بهطوری که منجر به ارزش افزوده در آن کالاها شود، برونسپاری تولید (Subcontracting) میگویند. دلایل عمده برونسپاری تولید شامل موارد زیر است:

- ظرفیت انجام کار در داخل شرکت موجود ممکن نیست،

- شرکتهای متخصص در این حوزه، آن را با کیفیت بهتری انجام میدهند،

- هزینه انجام این عملیات در بیرون از شرکت کمتر است.

نیمهساختههایی که پیمانکاران تولید میکنند، به سیستم پیمانکاری تولید ارجاع داده میشوند. در این قسمت از فرایند، قرارداد و سفارشگذاری کالاها برای پیمانکار، انتقال مواد به پیمانکار، کنترل موجودی مواد نزد پیمانکار و کنترل کیفیت کالاهای تولیدی پیمانکاران از نگرانیهای مهم شرکتها به شمار میرود.

ERP راهکاران چگونه به نیازمندیهای برنامه ریزی تولید کمک میکند

فرایندهای برنامهریزی تولید در سطوح مختلف در ERP راهکاران به اجرا در میآیند. در سطوح بالا برنامه ریزی اصلی تولید با ورود برنامه های تقاضا به تفکیک گروههای مختلفی، مانند مرکز نگهداری، گروه کالا، منبع تقاضا، در نظر گرفتن موجودی محصولات انجام شده و MPS اولیه ایجاد میشود. با انجام محاسبات ظرفیت سنجی (RCCP)، در نظر گرفتن ظرفیت مراکز کاری، تقویم روزهای کاری و زمانهای استاندارد تولید و ضریب دسترسی ماشین آلات، برنامه تولید نهایی (MPS) تهیه میشود. در گام بعد، برنامه احتیاجات مواد (MRP) با توجه به BOM محصولات و نیمه ساختهها و همچنین، اطلاعات پایه کالاها همانند سیاستهای سفارشدهی، زمانهای پیشبرد، موجودی انبارها و سفارشهای در راه انجام شده و نیازمندیهای اقلام خریداری به درخواست خرید در ماژول تدارکات و نیازمندی اقلام ساختنی به سفارش تولید یا سفارش پیمانکاری در ماژولهای کنترل عملیات و پیمانکاری تولید تبدیل میشوند. با انجام برنامه ریزی تولید و تامین در سطوح مختلف میتونید این اطمینان را داشته باشید به نیازمندی بازار و مشتریان در زمان مناسب پاسخ میدهید، توقفات تولید ناشی از کمبود را به حداقل میرسانید و از انباشت بیش از حد کالاها که منجر به افزایش هزینههای انبارداری میشوند، جلوگیری میکنید. علاوه بر این، با استفاده بهینه ظرفیتها و منابع تولیدی بهرهوری سازمان خود را افزایش میدهید؛ و در نهایت با رصد کردن پیوسته برنامهها و میزان تحقق و به روزرسانی آنها تصمیمات به موقع و هوشمندانه جهت تحقق اهداف سازمان خود میگیرید.

منابع:

- Introduction to Material Management- [Tony Arnold-Stephen Chapman]

- Concept Enterprise Resource Planning – [2009]- [ELLEN MONK- BRET WAGNER]

- Production & Inventory Management – [Fogarty, Blackstone, Hoffmann]

- Operations Management – [Russell & Taylor]