نگهداری و تعمیرات فراگیر (TPM: Total Productive Maintenance) فرایندِ به حداکثر رساندن اثربخشی تجهیزات کارخانه با کمک مشارکتِ فعال تمامی بخشهای پشتیبانی است. هدف از نگهداری و تعمیرات فراگیر (TPM)، بهبود کلی بهرهوری از طریق بهینهسازی و قابل استفاده بودنِ تجهیزات است.

TPM یک مفهوم نوآورانه در صنعت تولید است که درواقع، از ایده نگهداری و تعمیرات پیشگیرانه به منظور اتخاذ شیوههای نگهداری و تعمیرات فراگیر، پیشگیری از نگهداری و تعمیرات و تکامل یافته است. مهندسی قابلیت اطمینان (reliability Engineering: شاخهای است از مهندسی که با جنبههای مختلف قابلیت اطمینان یک سیستم، طی چرخه حیات آن مرتبط است).

آنچه که امروز ما به عنوان TPM از آن یاد میکنیم، یک رویکرد مبتکرانه به منظور دستیابی به اثربخشی کلی تجهیزات با مشارکت نیروی کار حاضر در پشت دستگاهها و ماشینآلات (اپراتورها) است.

تغییرات به وجود آمده در TPM، برای اولین بار در ژاپن مشاهده شد. تویوتا یکی از اولین شرکتهایی بود که موفق به کسب گواهینامه TPM شد. درواقع، فلسفه پشت TPM برای تویوتا بسیار مهم بود؛ تویوتا میخواست به سطحی از خدمات و قابلیت اطمینان در زمان مناسب در تاسیسات و تجهیزات تولیدی خود دست یابد. سیچی ناکاجیما (Seiichi Nakajima) ، که پدر TPM شناخته میشود، این فلسفه را در یک جمله، اینگونه توصیف میکند: «TPM یعنی ساختن محصول از طریق ساختن افراد».

نگهداری و تعمیرات فراگیر چگونه کار میکند؟

کارگران نگهداری و تعمیرات همیشه در تلاش هستند تا یک «تولید بی نقص» داشته باشند. این تلاش بسیار دشوار است زیرا مشکلات غیر منتظره، حتی در زمانی که تمامی فعالیتها برنامهریزی شده باشد، به وجود میآید. با این حال، TPM، ماشینآلات و تجهیزات را تا جایی که امکان داشته باشد، در جهت یک «تولید بینقص» به پیش میبرد.

به کارگیری TPM به عنوان مزیت تجاری، به معنای یک تولید پرسود و بینقص است. پایه و اساس TPM بر مبنای متدولوژی 5S است که به سازماندهی و استانداردسازی رویههای استفاده از تجهیزات کمک میکند و باعث ایجاد مزایای بسیاری برای خط تولید و بهبود کیفیت در محل کار میشود.

مهمترین مزایای نگهداری و تعمیرات فراگیر (TPM)

در ادامه، به مهمترین مزایای نگهداری و تعمیرات فراگیر اشاره شده است:

کاهش اقدامات نگهداری و تعمیرات برنامهریزی نشده

اگر تجهیزات یک کارخانه به شکل دورهای و برنامهریزی شده بررسی شوند، کمتر دچار خرابی شده و عمر طولانیتری دارند. علاوه بر این، TPM تمامی پرسنل کارخانه را توانمند میسازد تا مالکیت و مسئولیت ماشینآلات و تجهیزاتی را که با آنها کار میکنند، خودشان به عهده بگیرند. درواقع، تعمیر و نگهداری، نوعی سرمایهگذاری برای آنها به شمار میرود. از آنجایی که TPM به نوعی، فرایند تعمیر و نگهداری را شخصی میکند، باعث میشود اپراتورها و تیمهای کاری از داراییها بهتر مراقبت کنند.

کاهش خرابی تجهیزات

نگهداری برنامهریزی شده به معنای خرابی کمتر تجهیزات است. با انجام اقدامات نت پیشگیرانه، خرابیها به حداقل میرسد.

کاهش هزینههای تولید

با افزایش راندمان کلی تجهیزات (OEE: Overall Equipment Effectiveness) ، هزینههای تولید به حداقل میرسد. بهرهوری بالاتر باعث سود بیشتر و کاهش هزینهها در زمان توقف و تعمیر تجهیزات میشود.

افزایش ایمنی در محیط کار

از آنجایی که TPM بر پایه نظام آراستگی 5S بنا شده است، محیط کار به طور سیستماتیک سازماندهی و تمیز میشود. مراحل مختلف 5S، درواقع مشکلات و چالشهای اساسی را در جهت حفظ یک محیط کار ایمن حل میکند.

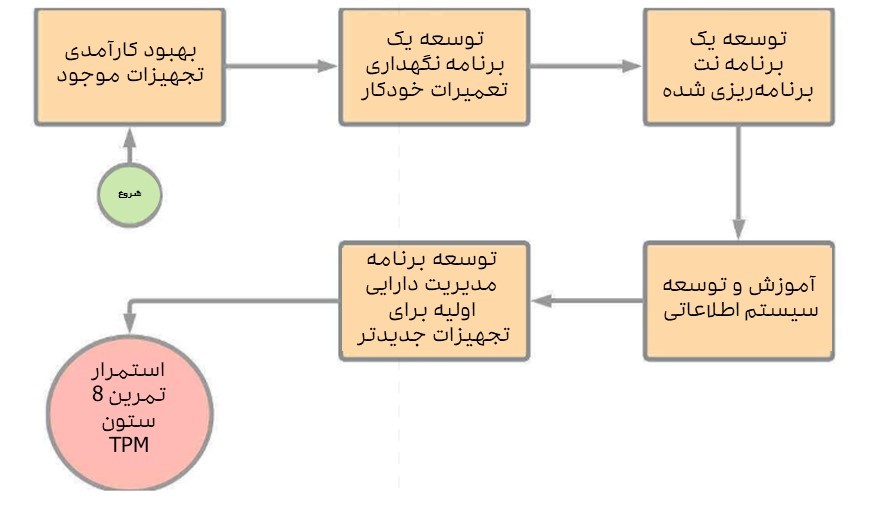

در شکل زیر چگونگی گردش کار در نگهداری و تعمیرات فراگیر نشان داده شده است:

چگونگی گردش کار در نگهداری و تعمیرات فراگیر

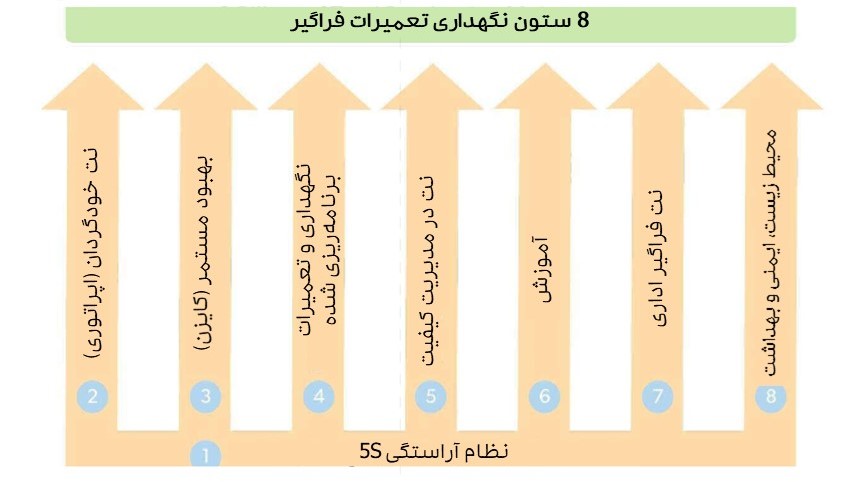

8 ستون نگهداری و تعمیرات فراگیر

8 ستون نگهداری و تعمیرات فراگیر

نظام آراستگی 5S

5S یکی از مهمترین ابزارهایی است که به شرکتها در مسیر فرهنگ بهبود مستمر کمک میکند. پیادهسازی 5S به شرکت در تعریف اصولی برای حذف زبالهها و حفظ محیط کاری کارآمد، ایمن و تمیز کمک میکند. مفهوم 5S، اولین بار توسط تایچی اونو (Taiichi Ohno) ، طراح سیستم تولید در تویوتا مطرح شد.

استفاده از 5S برای همه آسان است، نیاز به تحلیل فنی ندارد و میتواند در انواع شرکتها در سطح جهانی، از کارخانههای تولیدی تا ادارات مرکزی، کسبوکارهای کوچک و سازمانهای چندملیتی و بخشهای خصوصی و عمومی اجرا شود. سادگی، کاربرد عملی و ماهیت بصری این متدولوژی باعث شده است که برای اپراتورها، مدیران و مشتریان جذاب باشد.

ایجاد یک فرایند TPM قدرتمند، درست مانند ساختمانسازی که به یک بنیان مستحکم نیاز دارد، به یک پایه قدرتمندی مانند نظام آراستگی 5S نیاز دارد. نظام آراستگی 5S در واقع، یک روش سازماندهی در محیط کار بوده و براساس حروف ابتدای پنج واژه ژاپنی انتخاب شده است:

(Sort) Seiri: ساماندهی

Seiso (Store): نظم و ترتیب

Seiton (Shine): پاکیزهسازی محیط کار

Sekitsu (Standardize): استانداردسازی

Shitsuke (Sustain): استمرار

در ادامه، هر کدام از این مراحل را به تفصیل توضیح دادهایم:

- Sort: در این مرحله باید مشخص کنید کدام ابزارها، تجهیزات و مواد به طور مستمر مورد استفاده قرار میگیرند و از کدامیک استفاده نمیشود، تا تجهیزات و ابزارهایی که مورد استفاده قرار نمیگیرند، کنار گذاشته شوند.

- Store: در این مرحله به منظور کاهش ر فتوآمدهای غیرضروری و ایجاد ترددهای موثر بین مراکز و ایستگاههای کاری در خط تولید، ترتیب انجام کارها تعیین میشود. تمامی ابزارها، تجهیزات، فایلها، دادهها، مواد و منابع لازم برای مکانیابی و استفاده سریع و آسان را مرتب کنید.

- Shine: این مرحله به حفظ پاکیزگی محیط کار اشاره دارد.

- Standardize: استانداردسازی و برنامهریزی برای انجام فعالیتها باعث شکلگیری عادتهایی برای سازماندهی محیط کار میشود.

- Sustain: هدف از مرحله استمرار آن است که این فرایند و اصول را برای انجام طولانیمدت برنامهها و فعالیتها به طور مستمر حفظ کنید.

رویکرد 5S یک رویکرد سیستماتیک برای تمیز نگاه داشتن محل کار است و مشکلات و چالشهای اساسی را آشکار میکند.

نت خودگردان (اپراتوری)

دومین ستون نگهداری و تعمیرات فراگیر نت خودگردان است. مسئولیت نگهداری و مراقبت از تجهیزات باید با افرادی باشد که از تجهیزات استفاده میکنند. توانمندسازی اپراتورها به منظور انجام وظایف سبکترِ مربوط به نگهداری و تعمیرات، باعث رشد و پیشرفت آنها شده تا تیمهای نت در آینده حرفهایتر و متخصصتر شوند.

بهبود مستمر

بهبود مستمر یا کایزن (Kaizen)، درواقع بهبود مستمر پیشرفت با نگرش تولید بدون نقص و بدون زباله است. اثربخشی و کارایی کلی سازمان از طریق تغییرات کوچک اما مستمر در فرایندها، توسعه پیدا میکند.

نگهداری و تعمیرات برنامهریزی شده

فعالیتهای مربوط به نت برنامهریزی شده برای جلوگیری از خرابی تجهیزات ضروری است. نت برنامهریزی شده با کمک ارزیابی دورهای وضعیت تجهیزات به منظور جلوگیری از خرابیهای مکانیکی پیشگیرانه انجام میشود.

نگهداری و تعمیرات در مدیریت کیفیت

به منظور حصول اطمینان از رضایت مشتری، فرایندهای تولید روی یک تولید بدون نقص تمرکز دارد. باید استانداردهایی برای ارائه محصولات و خدماتی با کیفیت خوب وجود داشته باشد. همچنین باید بررسی شود که استانداردها رعایت حتما رعایت شوند. هدف از نگهداری و تعمیرات در مدیریت کیفیت، شناسایی هرگونه علل احتمالی انحراف از تولید بدون نقص است.

آموزش

در TPM، هر فردی سهمی در کمک به بهرهوری کلی فرایند تولید دارد. به منظور دستیابی به عملکرد بهینه و پرورش افراد شایسته، لازم است، افراد آموزشهای نظری و عملی مرتبط با تجهیزات و ماشینآلات را ببینند.

نت فراگیر اداری

بخش اداری هر شرکتی یکی از مهمترین نقشها را در نت فراگیر دارد که در پشت صحنه کار میکند و اغلب نادیده گرفته میشود. عملکرد بخش مدیریت و اداری نیز مانند سایر تیمها و فرایندهای تولیدی، مشمول بهبود بهرهوری میشود. بهبود بهرهوری در این بخش شامل شناسایی و حذف زیان و کمک به تقویت عملکرد کلی کارخانه است.

محیط زیست، ایمنی و بهداشت

آخرین ستون نگهداری و تعمیرات فراگیر بر ایجاد یک محیط کار ایمن متمرکز است. ماهیت این ستون زمانی تحقق پیدا میکند که هر کدام از ستونهای دیگر فعالانه اجرا شده و در جریان باشند. اجرای موفقیتآمیز این ستون به خلق یک محیط کار ایمن و بدون خطر کمک میکند.

عامل اصلی موفقیت TPM، دید و نگرش مناسبِ تیم مدیریت، کارکنان نگهداری و تعمیرات و اپراتورها نسبت به آن است.

مثالهایی از نگهداری تعمیرات فراگیر

برخورداری از یک TPM ایدهآل در کارخانه، کاملا به مشارکت افراد بستگی دارد. عامل اصلی موفقیت آن، دید و نگرش مناسبِ تیم مدیریت، کارکنان نگهداری و تعمیرات و اپراتورها نسبت به آن است.

یکی از موفقترین شرکتها در پیادهسازی TPM، یک شرکت تولید نوشیدنی در آمریکای لاتین است. اصول TPM که منشا آن در ژاپن است، هنوز هم در تمامی 6 کارخانه این شرکت در مکزیک به شکل فعالانه اجرا میشود.

مانوئل سانچز، مدیر نگهداری تعمیرات این شرکت درخصوص اجرای TPM در کارخانهها میگوید: «همه اعضای تیم مسئول تضمین اثربخشی کلی تجهیزات هستیم، تیم نگهداری و تعمیرات، تولید، مدیران ارشد، منابع انسانی و غیره… همه مسئولیم».

TPM همواره ایده نت پیشگیرانه را با مشارکت تمامی بخشهای یک شرکت و تمامی تیمها توسعه میدهد. TPM میتواند با ایجاد یک ذهنیت سازمانی که مبتنی بر مسئولیتپذیری در استفاده از ماشینآلات و تجهیزات متمرکز باشد، حتی با تعداد محدودی از منابع، عملکرد کلی شرکت را افزایش دهد.

نقش راهکارهای نرمافزاری در کنترل کیفیت (QC)

تولید و عرضهی محصولات باکیفیت و مناسب نیازمندی مشتریان از اهداف مهم هر سازمانی است. برای رسیدن به این هدف نیاز به انجام فرآیندهای مدون و استاندارد کنترل کیفیت در محیطهای تولیدی دارد تا هنگام دریافت مواد از تامینکنندگان، هنگام و پس از تولید محصولات، از کیفیت مناسب این اقلام مطمئن شوند.

نرم افزار کنترل کیفیت تولید راهکاران ، با امکاناتی مانند ایجاد طرحهای کیفی بر اساس استانداردهای گوناگون، طرحهای نمونهگیری AQL، کنترل کیفیت مواد ورودی، انجام بازرسیهای دورهای، کنترل کیفیت هنگام تولید، کنترل کیفیت محصولات نهایی و ارتباط با مدیریت بچ به شما اطمینان میدهد که در تمام مراحل تامین، نگهداری و تولید استانداردهای کیفی اعمال شدهاند.

منابع

- simplilearn.com

- irantpm.ir

- upkeep.com